автоклав для пастеризации молока

Автоклавы, пастеризаторы и стерилизаторы

Для обеспечения длительного хранения продуктов в герметичной потребительской таре необходимо осуществить пастеризацию или стерилизацию, в результате чего прекращается жизнедеятельность микроорганизмов.

Тепловая обработка продукции при температуре до 100 °С называется пастеризацией и осуществляется при атмосферном давлении. Тепловая обработка при температуре свыше 100 °С называется стерилизацией. Для того чтобы не было разгерметизации банок под действием развивающегося внутреннего давления, этот процесс проводится при избыточном давлении, которое создается водой, паром или паровоздушной смесью.

Температуру и продолжительность тепловой обработки устанавливают в зависимости от вида микроорганизмов и их спор, кислотности продукта, химического состава консервов, условий проникновения тепла и размера банки.

Уровень стерилизации U (мин/с) в аппаратах периодического действия условно выражается формулой

где t1 – продолжительность нагрева, мин; t2 – продолжительность стерилизации, мин; t3 – продолжительность охлаждения, мин; t – температура стерилизации, °С.

При прогреве консервов в течение времени А внутри банки увеличивается давление. Необходимое противодавление, которое следует создать, чтобы предупредить разрушающую деформацию, должно быть равно или больше давления в банке p2, уменьшенного на допустимую разницу давлений Dр2. Для жестяных банок допустимая разница давлении установлена экспериментально и не должна превышать: для банок диаметром 72,8 мм – 0,14 МПа; 83,4 мм – 0,11 МПа; 99 мм – 0,09 МПа и 153,1 мм – 0,04 МПа.

Давление внутри банки р2 (кПа) определяется в виде

где pn¢ и pn² – парциальное давление водяного пара при температуре укупоривания и стерилизации, кПа; p1 и р2 – давление в банке во время ее укупоривания и во время стерилизации, кПа; V1 и V2 – объем пространства в банке, не заполненного продуктом (объем воздуха), до и во время стерилизации, м 3 ; t1 и t2 – температура продукта и воздуха (паров) в банке во время укупоривания и стерилизации, °С.

Стерилизаторы периодического действия обычно называют автоклавами. Они бывают вертикальными и горизонтальными. Широкое применение на консервных заводах в нашей стране получили вертикальные автоклавы с неподвижной корзиной. Для интенсификации процесса прогрева и обеспечения равномерного проникновения теплоты к центру банки на отдельных заводах применяют горизонтальные автоклавы с вращающимися корзинами.

Автоклавы Б6-КАВ-2 и Б6-КАВ-4 (табл. 15.7) предназначены для стерилизации герметически укупоренных банок с продуктом при температуре свыше 100 °С.

Автоклав Б6-КАВ-2 (рис. 15.38) состоит из корпуса 3, крышки 4, корзин 10, штуцера 9 для подключения регулятора, арматуры для соединения с магистралями пара, воды, воздуха и для спуска конденсата.

Сварной корпус автоклава состоит из цилиндрических обечаек толщиной 6 мм и днища толщиной 8 мм. На корпусе установлены манометр 8, термометр 7 и датчики регулятора. Внизу корпуса расположены паровой барботер 11 и сливной патрубок со стаканом.

Фланцы крышки и корпуса прижимаются один к другому с помощью быстродействующего зажима 2, состоящего из пятнадцати секторных захватов, укрепленных на кольце из пружинной полосовой стали, и рычажной системы для стягивания и разведения поясного зажима. На крышке имеются штуцера для предохранительного клапана 5 и пробно-спускного крана 6.

Крышка имеет уравновешивающее устройство 1, облегчающее открывание и закрывание ее.

Рис. 15.38. Автоклав Б6-КАВ-2

Наполненные банками корзины устанавливаются в автоклаве одна на другую, после чего крышка закрывается. Сосуд заполняется водой, а через барботер подается пар. Воздушным компрессором создается и поддерживается в системе постоянное давление. По истечении времени, необходимого для стерилизации, пар и горячая вода постепенно вытесняются из аппарата поступающей холодной водой. После охлаждения корзины с банками выгружаются из аппарата.

В табл. 15.7 показана техническая характеристика автоклавов, предназначенных для стерилизации герметически упакованных банок с продуктом при температуре свыше 100 °С.

Автоклав для вытопки свиного жира из мездры и жира из кости (рис. 15.39) имеет внутренний цилиндрический корпус 8 с эллиптическим днищем 13. К верхней кромке корпуса приварен плоский фланец. Корпус закрывается эллиптической крышкой 5, которая установлена на оси и уравновешена противовесом 2. Автоклав герметизируют резиновой прокладкой, уложенной в пазу фланца крышки, которая прижимается откидными болтами 7. Паровую рубашку образует наружный корпус 9 с эллиптическим днищем 14. Пар в рубашку подается через трубу, имеющую вентиль 16, предохранительный клапан 1 и манометр. Конденсат сливается через трубу 12.

Таблица 15.7. Техническая характеристика автоклавов

| Показатель | Б6-КАВ-2 | Б6-КАВ-4 |

| Объем автоклава, л | 1570 | 2750 |

| Внутренний диаметр, мм | 1000 | 1000 |

| Рабочее избыточное давление в автоклаве, МПа | 0,35 | 0,35 |

| Число погружаемых корзин | 2 | 4 |

| Габариты, мм: | ||

| ширина | 1350 | 1350 |

| длина | 2200 | 2200 |

| высота: | ||

| с закрытой крышкой | 2750 | 4200 |

| с открытой крышкой | 3350 | 5000 |

| Масса, кг | 2370 | 3534 |

Рис. 15.39. Автоклав для вытопки жира

Техническая характеристика автоклавов для вытопки жира показаны в табл. 15.8.

Пастеризаторы. Для пастеризации отдельных видов консервов используют ленточные или конвейерные аппараты, у которых транспортирующий механизм перемещает продукцию в банках или бутылках через тоннель, разделенный на три зоны: подогрева, пастеризации и охлаждения.

Пастеризация жидких продуктов (соков, пюре и т. п.) может осуществляться в специальных проточных пластинчатых или трубчатых установках, в которых продукт последовательно прокачивается через три секции: подогрева, пастеризации или стерилизации и охлаждения. Для пастеризации молока и молочных продуктов применяют емкостное оборудование периодического действия, установки на базе пластинчатых и трубчатых аппаратов и комбинированное оборудование. В емкостном оборудовании в качестве теплоносителя служат пар и горячая вода. В зависимости от конструкции оборудование бывает с электрическим нагревом теплоносителя и без него.

Пастеризационная установка А2-КПО (рис. 15.40) предназначена для непрерывной пастеризации и охлаждения с тепловым эксгаустированием томатного сока в трехлитровых банках в непрерывном потоке.

Таблица 15.8. Техническая характеристика автоклавов для вытопки жира

| Показатель | К7-ФВ-2В | К7-ФА2-Ж |

| Производительность, кг/ч | 300…400 | 100 |

| Вместимость геометрическая, м 3 | 2,5 | 0,75 |

| Число корзин | 3 | 1 |

| Давление рабочее в аппарате, МПа | 0,5 | 0,3 |

| Расход, кг/ч: | ||

| воды | 560 | 350 |

| пара | 100 | 40…50 |

| Открывание (закрывание) крышки | Механическое | |

| Габаритные размеры, мм: | ||

| котла | 3260´2990´2785 | – |

| автоклава | – | 1803´1250´2255 |

| Масса, кг: | ||

| котла | 1445 | – |

| автоклава | – | 703 |

Рис. 15.40. Пастеризационная установка А2-КПО

Установка состоит из наполнителя 1 для трехлитровых банок, эксгаустера 2 (АГ-КПО/3), закаточной машины 3, подающего конвейера 4 (А2-КПО/2), пастеризатора-охладителя 5 (А2-КПО/1), выгрузочного конвейера 6.

Эксгаустер 2 предназначен для теплового эксгаустирования (прогрев паровоздушной смеси в незаполненном пространстве банки) сока с целью снижения давления в банке и ликвидации брака от срывания крышек. Он представляет собой камеру нагрева с пластинчатым конвейером, с каждой стороны которого находится по шесть ламп инфракрасного излучения типа КГ 220-1000-6У4. Подающий конвейер передает банки с соком от закаточной машины на транспортерную сетку пастеризатора-охладителя. Над конвейером имеется толкатель, который перемещает ряд из 10 банок на транспортную ленту.

В камере пастеризации банки обдуваются снизу горячим воздухом.

Камера комбинированного охлаждения состоит из двух участков: охлаждение банок воздухом и охлаждение банок водой (душирование) при температуре 20…25 °С. Охлажденные банки переходят на выгрузочный транспортер, которым направляются на дальнейшую обработку.

Техническая характеристика установки А2-КПО

Производительность, л/ч (банок/мин)………………………………. 4500 (25)

Расход воздуха, м 3 /мин:

в зоне охлаждения……………………………………………………. 40 000

Продолжительность обдувания банок, мин:

Продолжительность эксгаустирования, мин…………………….. 0,3

Установленная мощность, кВт:

Габаритные размеры, мм…………………………………………………. 26 150´6110´3806

Трубчатая пастеризационная установка Т1-ОУН (рис. 15.41, а) предназначена для нагревания молока. В установке трубные панели изготовлены из нержавеющей стали. Они имеют выфрезерованные каналы, соединяющие торцы труб попарно. Входная и выходная трубы выведены из цилиндров наружу в виде патрубков со штуцерами. В торцах цилиндров установлены плотно привернутые крышки с резиновыми уплотнениями, создающими герметичность и изолирующими каналы один от другого. Нагнетаемая насосом жидкость попадает в первую трубу 3, затем через угольник 4 в канал, перемешивается, переходит в следующую трубу, снова в канал и т.д., пока последовательно не пройдет по всем трубам 12, 14, 15 и 19. В паровых рубашках цилиндров на входе установлены перфорированные пластины-отражатели пара. Цилиндры смонтированы на подставке из труб. Для регулирования по высоте в нижней части подставки предусмотрены регулирующие винты. Регулирование температуры пастеризации и ее автоматическое поддержание в заданных пределах осуществляются регулятором прямого действия 13 типа РТ. Для того чтобы не пропустить непастеризованный продукт на последующую обработку, на выходе из верхнего цилиндра пастеризатора предусмотрен перепускной клапан 11. Команда на автоматический перепуск подается с пульта управления 26 от манометрического термометра. На паропроводе перед входом пара в рубашки цилиндров пастеризатора установлены манометры 21 и 25, предохранительные клапаны 20 и паровые вентили 18. В паропроводе верхнего цилиндра смонтирован регулятор температуры. Вывод конденсата осуществляется конденсатоотводчиками 2 из каждого цилиндра в отдельности через трубы 5 и 6.

Молоко нагнетается из накопительной емкости с помощью двух электронасосов 1, последовательно соединенных молокопроводом 7…10 и 24 с цилиндрами пастеризатора 17, в нижний цилиндр пастеризатора. Там оно подогревается до 50…60 °С, переходит в верхний цилиндр, где пастеризуется при температуре 80…90 °С. Цилиндры 17 обогреваются паром. При нарушении технологического режима чувствительный элемент дистанционного манометрического термометра, который погружен в поток горячего молока, выходящего из пастеризатора, подает сигналы через пульт на пропускной клапан. Он срабатывает и направляет молоко на вторичную пастеризацию. В процессе пастеризации давление в молокопроводе контролируется манометром с мембранным разделителем. Давление пара на входе в паровые рубашки обоих цилиндров измеряется манометрами для пара, установленными с помощью патрубка 16, фланца 22 и тройника 23. Температура пастеризованного молока на выходе из аппарата регистрируется манометрическим термометром ТКП-160 Сг. Подача пара в зависимости от изменения температуры молока автоматически регулируется прибором РТ.

Инжекционный стерилизатор применяют для асептического консервирования, при котором продукт подвергается кратковременной стерилизации при высоких (до 140 °С) температурах. Затем он быстро охлаждается и фасуется в асептических условиях.

Стерилизацию проводят в пластинчатых или трубчатых теплообменниках, а также в пароконтактных стерилизаторах. В этих аппаратах продукт смешивается с инжектируемым паром высокого давления и затем его охлаждают в вакуум-камере. Преимуществами таких стерилизаторов являются отсутствие пригорания продукта, значительное сокращение продолжительности нагрева по сравнению с пластинчатыми теплообменниками. Охлаждение продукта в вакуум-камере происходит почти мгновенно.

Принципиальная схема инжекционного стерилизатора показана на рис. 15.41, б. Продукт насосом 1 нагнетается в инжекционную головку 2, в которой он смешивается с острым паром, проходящим через отверстие 3. Благодаря интенсивному перемешиванию мешалкой, установленной на валу 4, продукт равномерно нагревается до температуры, соответствующей давлению пара. При этой температуре продукт находится в трубке 5 необходимое для стерилизации время.

После вторичного перемешивания мешалкой 6 продукт поступает в вакуум-камеру 9 через обратный клапан 7. За счет резкого сброса давления происходит самоиспарение воды из продукта и охлаждение его до 35…37 °С. Образовавшиеся в вакуум-камере 9 вторичные пары по трубе 8 направляются в конденсатор, соединенный с вакуум-насосом.

Продукт по барометрической трубке 10 перемещается к продуктовому насосу 11 и нагнетается им в наполнитель или асептическую емкость.

Рис. 15.41. Трубчатая пастеризационная установка Т1-ОУН

Таблица 15.9. Техническая характеристика трубчатых пастеризаторов

| Показатель | Т1-ОУН | А1-ОТЛ | Т1-ОУТ | А1-ОТЛ-10 |

| Производительность, л/ч | 5 000 | 5 000 | 10 000 | 10 500 |

| Температура, °С: | ||||

| молока начальная | 10 | 10 | 10 | 10 |

| пастеризации | 80…90 | 80…90 | 80…90 | 80…90 |

| Давление пара перед приборами регулирования, МПа | 0,3…0,4 | 0,3…0,4 | 0,3…0,4 | 0,3…0,4 |

| Расход пара, кг/ч | 700 | 640 | 1500 | 1300 |

| Поверхность теплопередачи, м 2 | 4,5 | 4,4 | 9 | 9 |

| Максимально допустимый напор молока на входе из трубчатого аппарата при номинальной производительности, м вод. ст. | 12…14 | 14 | 8 | 8 |

| Установленная мощность, кВт | 3 | 1,5 | 4 | 1,5 |

| Габаритные размеры, мм | 1500´1300´ ´2300 | |||

| Масса, кг | 400 | 450 | 670 | 640 |

Температура стерилизации регулируется давлением и количеством острого пара, подаваемого в инжекционную головку.

Техническая характеристика трубчатых пастеризаторов представлена в табл. 15.9.

Установка А1-ОТЛ-5 отличается от вышеописанных тем, что на теплопередающих трубах создает шероховатость (накатку). Это снижает гидравлическое сопротивление, увеличивает теплопередачу, уменьшает образование молочного камня и пригара белка. Кроме того, для удобства обслуживания и повышения надежности работы системы автоматизации установка А1-ОТЛ-5 комплектуется уравнительным приемным баком с поплавковым регулятором уровня.

Особенностью конструкции установки А1-ОТЛ-10 является наличие регенератора, выполненного по типу теплообменника «труба в трубе». Он служит для частичного подогрева исходного молока и вывода конденсата. Нагреваемый продукт подается по внутренней трубке, конденсат течет противотоком в кольцевом зазоре теплообменника. Кроме того, трубчатый теплообменный аппарат представляет собой три рабочих цилиндра, смонтированные на подставке с уклоном относительно уровня пола.

Емкость универсальная Т2-ОТ2-А (рис. 15.42, а) предназначена для тепловой обработки молока и сливок при выработке топленого молока, ряженки, сметаны, кефира, смеси мороженого и других молочных продуктов. Она представляет собой трехстенный цилиндрический вертикальный сосуд на опорах и состоит из внутренней нержавеющей ванны 1, заключенной в корпус 2 и наружную обшивку 3. Под внутренней ванной размещена парораспределительная головка 4, к которой через трубопровод подводится пар. Патрубок для слива воды из межстенного пространства выведен вниз. К нему присоединены вентиль и трубопровод подачи холодной воды. Переливная труба служит для поддержания постоянного уровня воды в межстенном пространстве. Она присоединена к канализации с помощью воронки.

Через кран диаметром 50 мм готовый продукт сливают. Термометр служит для контроля температуры продукта. Крышка емкости состоит из двух половин, одну из которых можно поднимать и опускать вручную. Вторая половина крышки прикреплена к корпусу ванны тремя болтами. Емкость установлена на трех расположенных по окружности опорах и крепится фундаментными болтами.

Рис. 15.42. Емкостное оборудование для тепловой обработки

Продукт нагревается пароводяной смесью. Для улучшения теплообмена продукт перемешивается мешалкой 5, вращающейся от привода. Для охлаждения продукта межстенное пространство заполняют ледяной водой.

Кроме того, в верхней части внутренней ванны приварен по спирали змеевик 6, служащий для охлаждения продукта рассолом температурой от –6 до –10 °С при давлении не более 0,1 МПа.

Пастеризационная ванна Г6-ОПА-600 (Г6-ОПБ-1000) состоит из внутренней ванны 1, двух электромагнитных вентилей и шкафа управления (рис. 15.42, б).

Под внутренней нержавеющей ванной, заключенной в двустенный наружный корпус 2, размещена парораспределительная головка 3, к которой через трубопровод поступает пар. Для слива воды из межстенного пространства в наружном днище предусмотрен патрубок с вентилем. Переливные трубы служат для поддержания уровня воды в межстенном пространстве. Крышка ванны состоит из двух половин, одну из которых легко поднимать и опускать вручную. При подъеме половины крышки через конечный выключатель отключается привод мешалки. Вторая половина крышки прикреплена к корпусу ванны тремя болтами. Ванна установлена на трех опорах под углом 120° и прикреплена к фундаменту с помощью анкерных болтов.

Ванна заполнятся продуктом до уровня сигнализатора. Продукт перемешивается мешалкой 4, вращающейся от привода 5. Готовый продукт сливают через молочный кран. Температура продукта и воды в межстенном пространстве контролируется термометрами.

Нагрев продукта достигается за счет нагрева холодной воды в межстенном пространстве с помощью пара. Для улучшения теплообмена продукт перемешивается мешалкой. Для охлаждения продукта межстенное пространство ванны заполняют охлажденной водой. Поддержание постоянной температуры пастеризации и охлаждения, включение в работу мешалки выполняются автоматически или вручную. Аналогичные конструкцию и принцип действия имеет пастеризационная ванна ВПУ-500.

В пастеризационных ваннах с электрическим нагревом встроены ТЭНы, управляемые терморегуляторами. Продолжительность нагрева контролирует реле времени. В остальном эти ванны практически не отличаются от описанных выше. Их техническая характеристика приведена в табл. 15.10.

Таблица 15.10. Техническая характеристика емкостного пастеризационного оборудования

´1690

Продолжение таблицы 15.10

Электропастеризатор А1-ОПЭ-250 с инфракрасным нагревом (ИК) (рис. 15.43) предназначен для пастеризации молока и его обеззараживания от возбудителей туберкулеза. Этот аппарат используют на малых молочных фермах с поголовьем до 100 коров. Он состоит из бака-накопителя 11, насоса 10, пластинчатого регенератора-охладителя 3 со смотровым стеклом 4. Секции ИК-нагрева 2 представляют собой набор кварцевых трубок, последовательно соединенных металлическими переходниками. Внутри трубок циркулирует обрабатываемое молоко. На каждой трубке имеется электронагреватель (кварцевая трубка большого диаметра с обмоткой из нехромового провода). В комплект установки входит трехходовой клапан 1, вентиль 5, трехходовые краны 8 и затвор 9. В правой верхней части размещен пульт управления 6. Электропастеризатор смонтирован на раме 7. Режим работы аппарата ручной и полуавтоматический. Техническая характеристика электропастеризатора приведена ниже.

Техническая характеристика электропастеризатора А1-ОПЭ-250

конечная молока при охлаждении ледяной водой………………. 4…6

Продолжительность обработки в секции ИК-нагрева, с……………. 2…4

Габаритные размеры, мм………………………………………………………… 1600´800´1500

Технологический процесс состоит из следующих последовательных этапов: стерилизация гидросистемы, пастеризация молока, мойка гидросистемы растворами щелочи и кислоты с промежуточным ополаскиванием водой.

Оборудование для тепловой обработки молока и молочных продуктов

Тепловую обработку молока проводят при разной температуре на различном оборудовании.

При охлаждении молочного сырья замедляется жизнедеятельность микроорганизмов, вызывающих порчу, и увеличивается срок хранения молока в свежем виде.

Нагревание молока интенсифицирует многие технологические операции.

Пастеризация молока и молочных продуктов – уничтожение вегетативных форм микроорганизмов, находящихся в молоке (возбудителей кишечных заболеваний, бруцеллеза, туберкулеза, ящура и др.), сохраняя при этом его биологическую, питательную ценность и качество. В практике молокопроизводства основными являются три вида пастеризации:

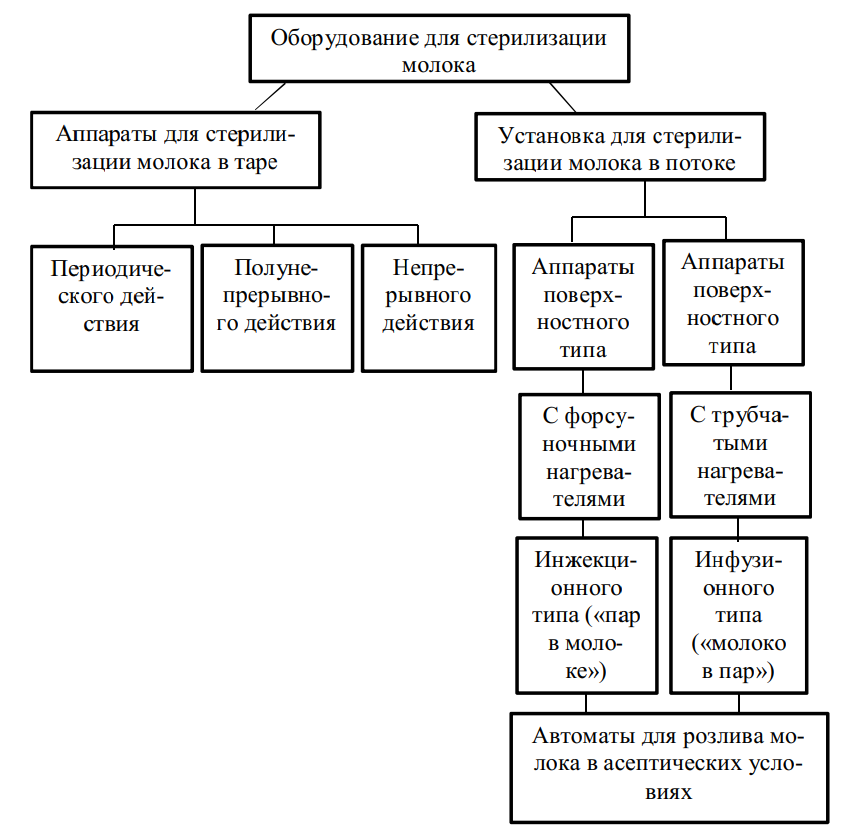

Стерилизация молока и молочных продуктов – тепловая обработка молока при температуре выше 100 °С, при этом полностью уничтожаются все виды вегетативных микроорганизмов, их спор, инактивируются ферменты. Стерилизация обеспечивает уничтожение не только вегетативных, но и споровых форм микроорганизмов, что позволяет значительно увеличить срок хранения, готовых изделий. Температура стерилизации обычно находится в пределах 115–145 °С.

Вакуум-термическую обработку применяют для удаления из жидких молочных продуктов посторонних запахов и привкусов.

1. Классификация оборудования для тепловой обработки молока и молочных продуктов

Применяемое в молочной промышленности оборудование для тепловой обработки молока представляет собой отдельные аппараты: пастеризационно-охладительные или стерилизационные установки.

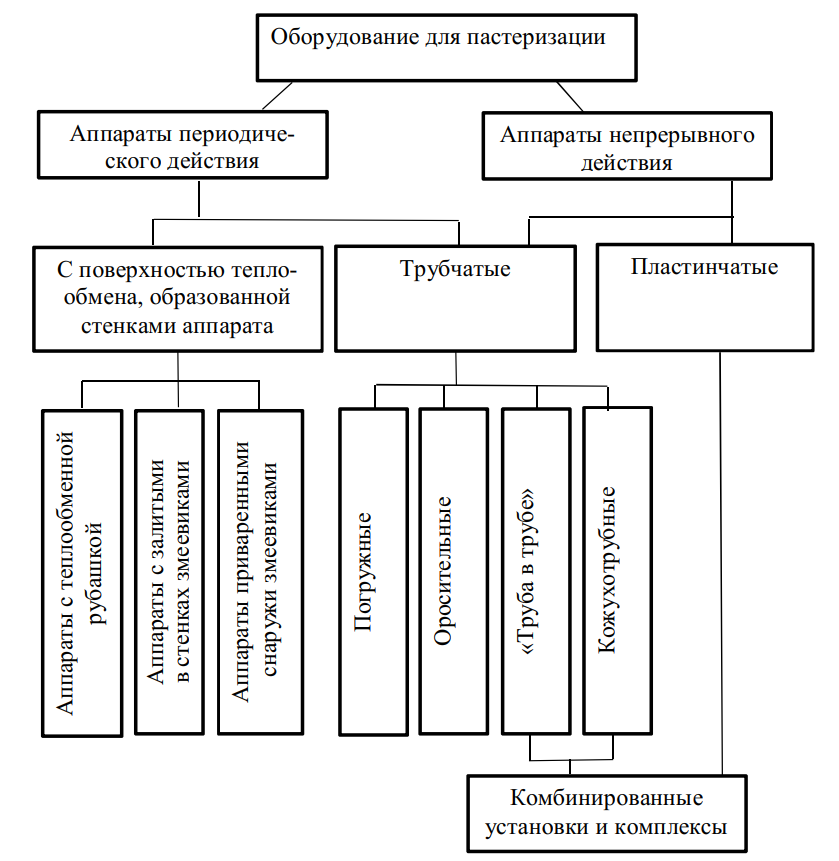

Оборудование для пастеризации и стерилизации молока в зависимости от характера выполнения операции делят на аппараты непрерывного и периодического действия.

Оборудование классифицируют по характеру:

Для охлаждения молока наибольшее распространение получили охладители открытого (оросительные и емкостные) и закрытого (трубчатые и пластинчатые) типов.

Для нагрева молока применяют подогреватели емкостного, трубчатого и пластинчатого типов.

По виду источника энергии различают паровые, электрические и комбинированные аппараты.

Для пастеризации молока применяют емкостные аппараты периодического действия, установки на базе пластинчатых и трубчатых аппаратов и комбинированное оборудование. В емкостном оборудовании в качестве теплоносителя служат пар и горячая вода; в зависимости от конструкции оборудование бывает с электрическим нагревом теплоносителя и без него. Наибольшее применение в молочной промышленности получили пластинчатые и трубчатые аппараты. Классификация оборудования для пастеризации молока на рисунке 1.

Рисунок 1 – Классификация оборудования для пастеризации молока

Стерилизаторы предназначены для высокотемпературного нагрева (свыше 100 °С) и охлаждения питьевого молока, фасованного в стеклянные бутылки, и стерилизации и охлаждения сгущенного молока, фасованного в жестяные банки. Тепловая обработка консервированных молочных продуктов осуществляется в автоклавах и стерилизаторах различного типа. Классификация оборудования для стерилизации молока на рисунке 2.

Рисунок 2 – Классификация оборудования для стерилизации молока

Тепловая обработка молока может осуществляться путем теплообмена между горячими и холодными средами, разделенными перегородками. Но в молочном производстве известны аппараты, в которых продукты нагреваются в результате непосредственного воздействия пара на продукт. Технологический процесс тепловой обработки молока в них автоматизирован, что обеспечивает высокие санитарно-гигиенические условия производства, исключает выход недопастеризованного молока и предотвращает его перегрев.

2. Оборудование для охлаждения и нагревания молока

При охлаждении молока и продуктов его переработки применяют открытые и закрытые охладители (рисунок 3).

Рисунок 3 – Открытые и закрытые охладители

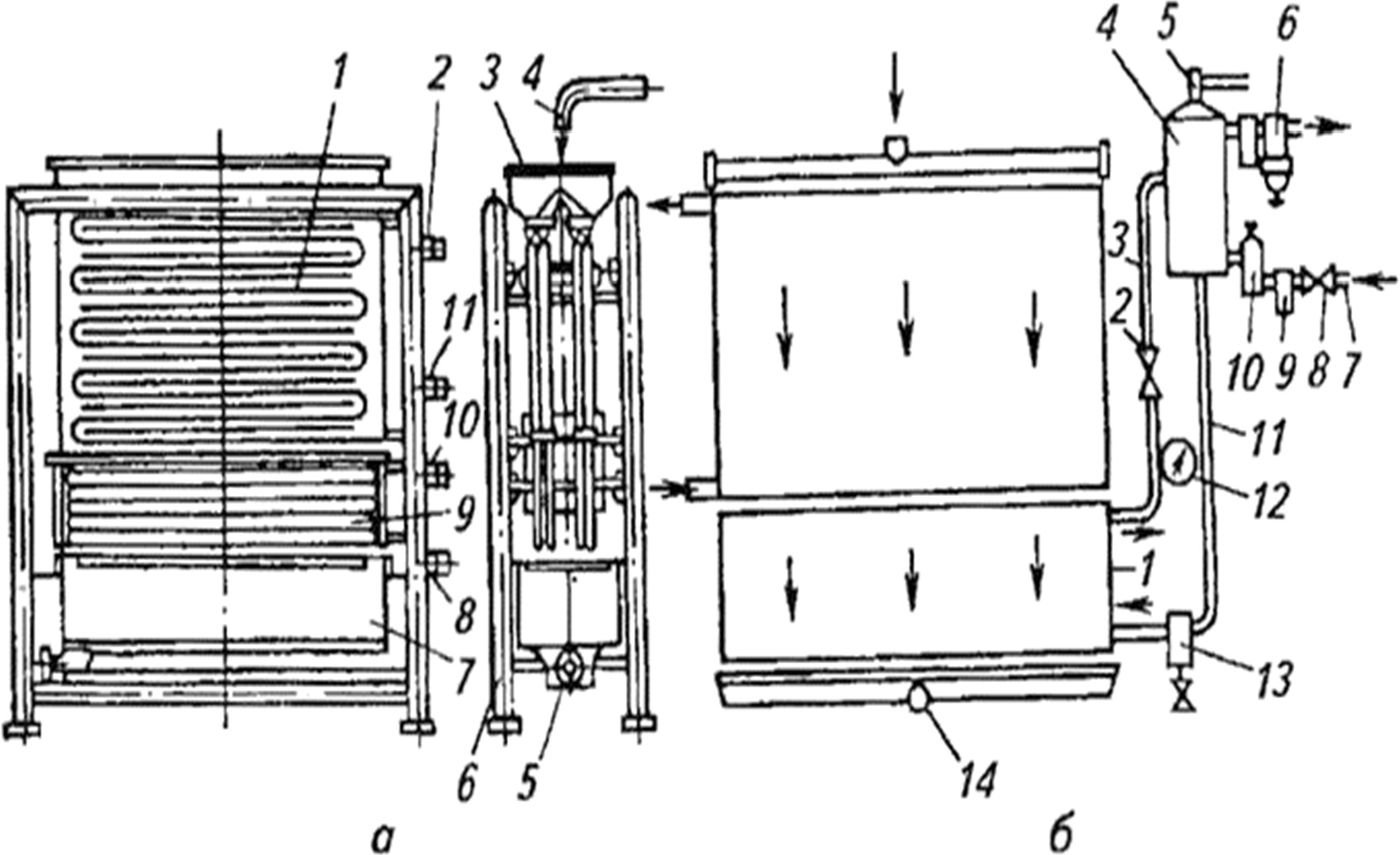

Охладители открытого типа применяют преимущественно для охлаждения небольшого количества молока и делят на оросительные и емкостные.

Открытый оросительный охладитель молока (рисунок 4) представляет собой вертикальную стенку из горизонтальных труб, размещенных одна над другой. Внутри труб циркулирует вода или рассол. Охлаждаемое молоко стекает на поверхность труб из распределительного желоба и собирается в сборнике. Для уменьшения габаритных размеров охладительных установок их изготовляют в виде параллельных секций. В этом случае желоб распределяет молоко на каждую секцию.

В некоторых оросительных охладителях в качестве хладоносителя применяют аммиак или фреон. При таком охлаждении в секцию снизу вводят жидкий хладагент, например аммиак. В газообразном виде он отсасывается компрессором. Охладительные секции в этом случае изготовляют из нержавеющей стали.

Рисунок 4 – Открытый оросительный охладитель: а – общий вид: 1 – секция охлаждения холодной водой; 2 – патрубок для выхода холодной воды; 3 – распределительный желоб; 4 – патрубок для подачи продукта; 5 – патрубок для выхода охлажденного продукта; 6 – рама; 7 – сборник; 8 – патрубок для подачи рассола; 9 – секция охлаждения рассолом; 10 – патрубок для выхода рассола; 11 – патрубок для подачи холодной воды; б – система аммиачного охлаждения: 1 – секция охлаждения аммиаком; 2, 8 – запорные вентили; 3 – трубопровод для газообразного аммиака; – аккумулятор; 5 – предохранительный клапан; 6 – бародросселирующий клапан; 7 – патрубок для подачи жидкого аммиака; 9 – фильтр; 10 – регулирующий клапан; 11 – трубопровод для жидкого аммиака; 12 – мановакуумметр; 13 – маслоотделитель; 14 – патрубок для выхода охлажденного продукта

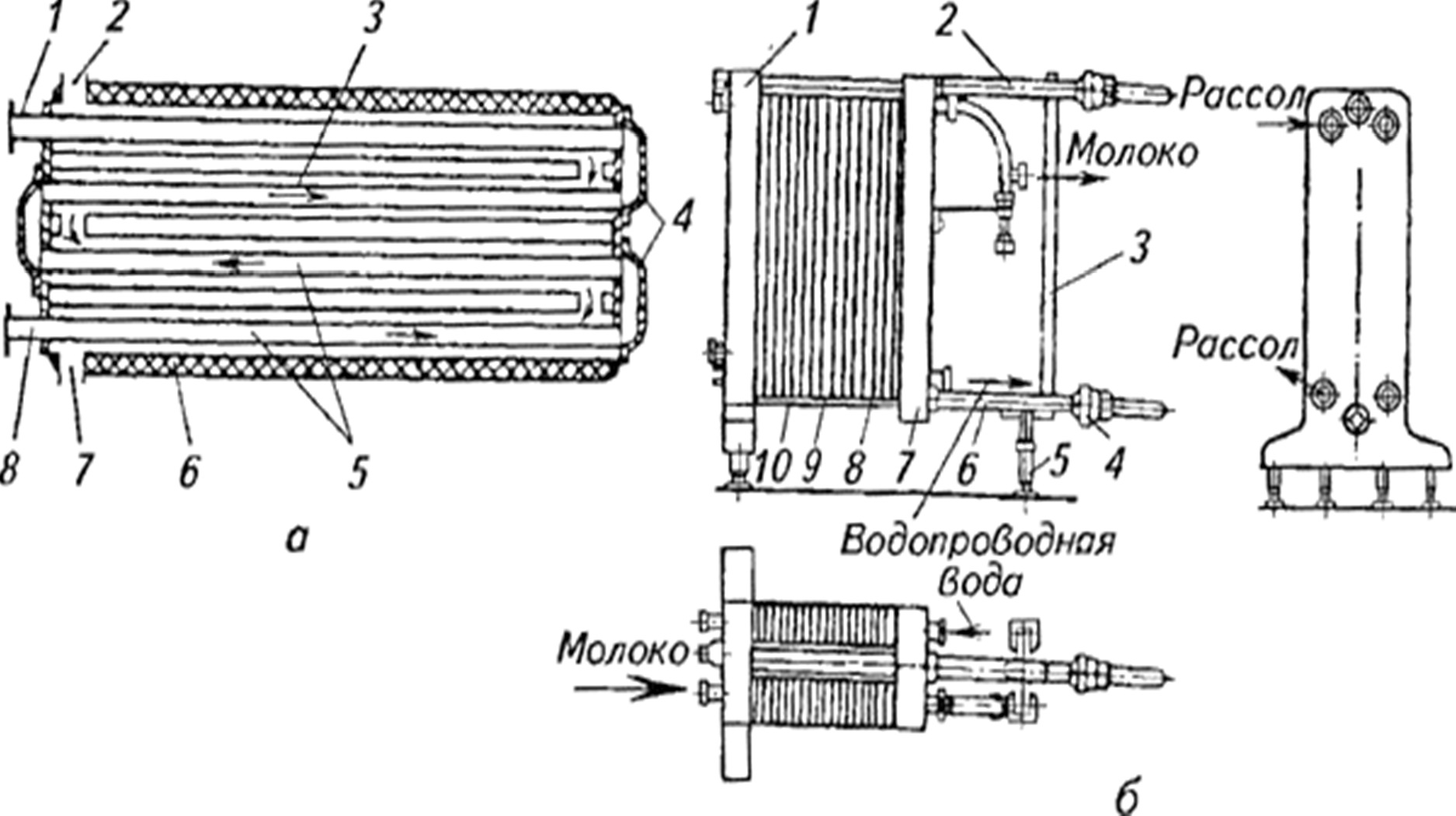

Охладитель трубчатого типа (рисунок 5 а) состоит из двойных труб, вставленных одна в другую и помещенных в общий теплоизолированный кожух. Охлаждаемое молоко движется по центральной трубе, а хладоноситель – противотоком по кольцевому зазору. Охладители трубчатого типа могут иметь две секции: охлаждения холодной водой и рассолом.

Охладитель пластинчатого типа (рисунок 5 б) представляет собой теплообменный аппарат, рабочая поверхность которого выполнена из отдельных параллельно сомкнутых пластин. Он состоит из главной стойки с верхней и нижней горизонтальными штангами, нажимной плиты и гайки. На верхней штанге подвешивают теплообменные рабочие пластины с рифленой поверхностью.

Рисунок 5 – Закрытые охладители: а – схема охладителя трубчатого типа: 1 – патрубок для выхода охлаждаемого продукта; 2, 7 – патрубки для входа и выхода хладоносителя; 3 – наружные трубки; 4 – калачи; 5 – внутренние трубки; 6 – кольцевой канал; 8 – патрубок для входа охлаждаемого продукта; б – охладитель пластинчатого типа: 1 – главная стойка; 2, 6 – штанги; 3 – распорка; 4 – нажимная гайка; 5 – ножи; 7 – нажимная плита; 8 – секция водяного охлаждения; 9 – разделительная пластина; 10 – секция рассольного охлаждения

Между ними благодаря резиновым прокладкам образуются каналы, по которым протекают охлаждаемый продукт и хладоноситель. Все пластины уплотняются нажимными плитой и гайками. Основными параметрами, характеризующими пластинчатый охладитель, являются тип и число теплообменных пластин. Размеры, форма и профили их поверхностей разнообразны.

3. Оборудование для пастеризации молока и молочных продуктов

Молоко и молочные продукты пастеризуют в специальных емкостях, трубчатых пастеризационных установках, а также в пластинчатых пастеризационно-охладительных установках.

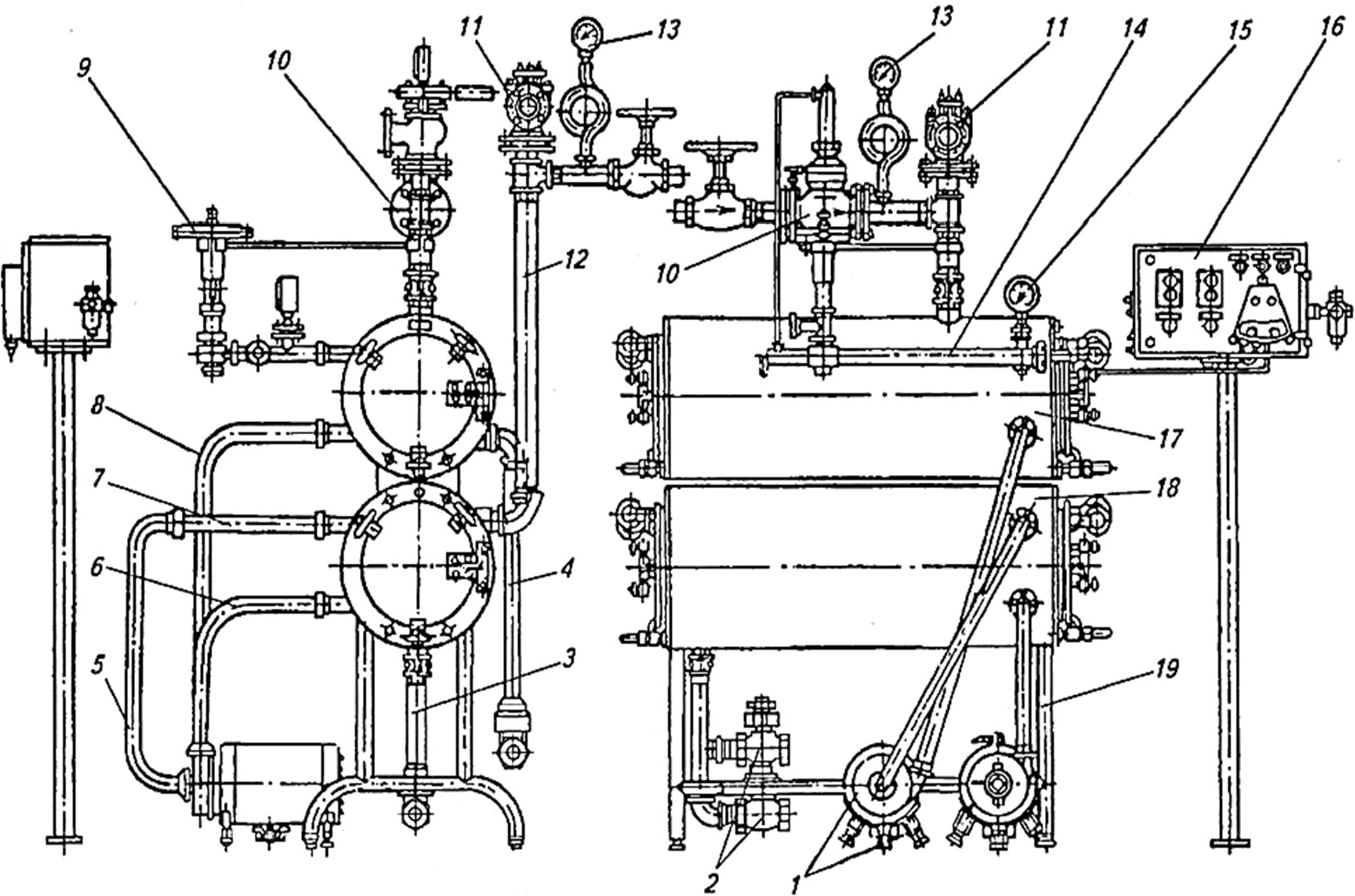

Трубчатая пастеризационная установка (рисунок 6, 7) состоит из двух центробежных насосов, трубчатого аппарата, возвратного клапана, конденсатоотводчиков и пульта управления с приборами контроля и регулирования технологического процесса.

Рисунок 6 – Трубчатая пастеризационная установка

Основной элемент установки – двухцилиндровый теплообменный аппарат, состоящий из верхнего и нижнего цилиндров, соединенных между собой трубопроводами. В торцы цилиндров вварены трубные решетки, в которых развальцовано по 24 трубы диаметром 30 мм. Трубные решетки из нержавеющей стали имеют выфрезерованные короткие каналы, соединяющие последовательно концы труб, образуя таким образом непрерывный змеевик общей длиной около 30 м. Торцевые цилиндры закрывают крышками с резиновыми уплотнениями для обеспечения герметичности аппарата и изолирования коротких каналов друг от друга.

Пар подается в межтрубное пространство каждого цилиндра. Отработавший пар в виде конденсата выводится с помощью термодинамических конденсатоотводчиков.

Нагреваемое молоко движется во внутритрубном пространстве, проходя последовательно нижний и верхний цилиндры. На входе пара установлен регулирующий клапан подачи пара, а на выходе молока из аппарата – возвратный клапан, с помощью которого недопастеризованное молоко автоматически направляется на повторную пастеризацию. Возвратный клапан связан через регулятор температуры с термодатчиком, расположенным также на выходе молока из аппарата. Установка снабжена манометрами для контроля за давлением пара и молока.

Рисунок 7 – Трубчатая пастеризационная установка: 1 – центробежные насосы для молока; 2 – конденсатоотводчики; 3, 4 – патрубки для отвода конденсата; 5, 6, 7, 8 – молокопроводы; 9 – возвратный клапан; 10 – регулирующий клапан подачи пара; 11 – предохранительные клапаны; 12 – паропровод; 13 – манометры для пара; 14 – патрубок для выхода пастеризованного молока; 15 – манометр для молока; 16 – пульт управления; 17 – верхний барабан; 18 – нижний барабан; 19 – рама

Обрабатываемый продукт из накопительной емкости с помощью первого центробежного насоса подается в нижний цилиндр теплообменного аппарата, где нагревается паром до температуры 50–60 °С и переходит в верхний цилиндр. Здесь он пастеризуется при температуре 80–90 °С.

Второй насос предназначен для подачи молока из первого цилиндра во второй. Следует отметить, что в трубчатых пастеризационных установках скорость движения различных продуктов неодинакова. В установке для пастеризации сливок скорость их перемещения в трубах теплообменного аппарата 1,2 м/с. В процессе теплообмена сливки поступают в цилиндры пастеризатора с помощью одного центробежного насоса. Скорость перемещения молока за счет применения двух насосов выше и составляет 2,4 м/с.

Преимуществами трубчатых пастеризационных установок по сравнению с пластинчатыми являются значительно меньшие количество и размеры уплотнительных прокладок, а недостатками – большие габариты и высокая металлоемкость; кроме того, при чистке и мойке этих установок требуется свободное пространство со стороны торцов цилиндров теплообменного аппарата.

Трубчатые установки эффективны в том случае, если последующий процесс обработки молока проводят при температуре, незначительно отличающейся от температуры пастеризации.

Пластинчатая пастеризационно-охладительная установка (рисунки 8–9) имеет главную переднюю стойку и вспомогательную заднюю стойку, в которые закреплены концы верхней и нижней горизонтальных штанг. Верхняя предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, герметично уплотняющая канал.

Пластины имеют отверстия с небольшими кольцевыми резиновыми прокладками. После сборки пластин в аппарате образуются две изолированные системы каналов, по которым перемещаются молоко и охлаждающая жидкость.

Пластинчатый аппарат снабжен теплообменными пластинами из нержавеющей стали, разбитыми на пять секций: первая и вторая ступени регенерации, пастеризации, охлаждения артезианской водой и охлаждения ледяной водой. Некоторые пластинчатые аппараты имеют одну секцию регенерации. Секции отделены друг от друга специальными промежуточными плитами, имеющими по углам штуцера для подвода и отвода жидкостей. На пластине выбиты порядковые номера, те же номера указаны на схеме компоновки пластин.

Рисунок 8 – Пластинчатая пастеризационно-охладительная установка

Пластины прижаты к стойке с помощью плиты и прижимных устройств. Степень сжатия тепловых секций определяют по таблице со шкалой, установленной на верхней и нижней распорках. Нулевое деление устанавливают по оси болта вертикальной распорки, оно соответствует минимальному сжатию, обеспечивающему герметичность.

Выдерживатель – один из основных элементов пастеризационно-охладительных установок. В нем молоко выдерживается при температуре пастеризации в течение определенного времени (20 или 300 с), необходимого для завершения бактерицидного действия температуры.

Выдерживатель состоит из одного или четырех цилиндров, которые закреплены на трубчатых опорах. В некоторых установках выдерживатель выполнен в виде четырех спиралеобразных секций, изготовленных из труб диаметром 60 мм.

Рисунок 9 – Пластинчатые аппараты с различным расположением секций: а – с односторонним расположением: 1, 2, 11, 12 – штуцера; 3 – передняя стойка; 4 – верхнее угловое отверстие; 5 – малая кольцевая резиновая прокладка; 6 – граничная пластина; 7 – штанга, 8 – нажимная плита; 9 – задняя стойка; 10 – винт; 13 – большая резиновая прокладка; 14 – нижнее угловое отверстие; 15 – теплообменная пластина; б – с двусторонним расположением: 1 – зажимное устройство; 2 – нажимные плиты; 3 – первая секция рекуперации; 4 – штуцер для вывода молока из секции рекуперации (3) и подачи его к сепараторумолокоочистителю; 5 – вторая секция рекуперации; 6 – штуцер для ввода молока в секцию рекуперации (5) после выдерживателя; 7 – секция пастеризации; 8 – главная стойка; 9 – секция водяного и рассольного охлаждения; 10 – штуцер для входа пастеризованного молока; 11 – распорка; 12 – ножка; 13 – штуцер для выхода рассола; 14 – штуцер для выхода пастеризованного молока из секции пастеризации и подачи его в выдерживатель; 15 – штуцер для входа молока в секцию рекуперации после центробежного молокоочистителя; 16 – штуцер для выхода горячей воды; 17 – штуцер для выхода холодной воды; 18 – штуцер для входа рассола; 19 – штуцер для входа пастеризованного молока в секцию водяного охлаждения; 20 – разделительные плиты; 21 – штуцер для входа сырого молока

При обработке молока, полученного от здоровых животных, в работе участвует одна секция. В случае обработки молока от больных животных оно пропускается последовательно через все четыре секции выдерживателя. Таким образом, время выдержки молока при прочих равных условиях зависит от объема выдерживателя.

Возвратный, или перепускной, электрогидравлический клапан служит для автоматического переключения потока молока на повторную пастеризацию при снижении его температуры в секции пастеризации.

Система нагрева промежуточного теплоносителя пастеризационно-охладительной установки состоит из конвекционного бака, насоса горячей воды, инжектора, регулирующего клапана подачи пара и трубопроводов.

Бак служит для сбора, выравнивания температуры и отвода излишков воды.

Инжектор предназначен для смешивания пара с водой, циркулирующей между конвекционным баком и секцией пастеризации установки. Количество пара, поступающего в инжектор, регулируется клапаном в зависимости от заданной температуры пастеризации молока.

Для циркуляции горячей воды в системе инжектор – пластинчатый аппарат – конвекционный бак применяют центробежный насос 2К20/18 или 2К20/30.

В пастеризационно-охладительных установках с электронагревом промежуточного теплоносителя вместо конвекционного бака с инжектором установлен электрический водонагреватель – емкость цилиндрической формы вместимостью около 40 л, на крышке которой размещены электронагревательные элементы. Для подпитки и поддержания постоянного уровня воды имеется уравнительный бак, смонтированный на корпусе емкости. Уровень воды в емкости контролируется измерителем уровня, который отключает нагревательные элементы при падении его ниже нормы. Избыток воды из водонагревателя удаляется с помощью переливной трубы.

Работа пастеризационно-охладительной установки при производстве питьевого молока заключается в следующем. Молоко из емкости для хранения направляется самотеком или под напором в уравнительный бак, откуда насосом подается в первую секцию регенерации пластинчатого аппарата. Подогретое до 37–40 °С, оно поступает в молокоочиститель для очистки от механических примесей и идет на дальнейший подогрев во вторую секцию регенерации и секцию пастеризации, где нагревается до 90 °С. Из секции пастеризации молоко через электрогидравлический перепускной клапан направляется в выдерживатель, находится там в течение 300 с, далее поступает в секции регенерации для передачи теплоты встречному потоку молока, поступающему в аппарат. После этого оно попадает последовательно в секции охлаждения водой и рассолом, где охлаждается до 8 °С, и выходит из установки.

Охлаждается молоко с помощью артезианской и ледяной воды или рассола, поступающих от холодильной установки. Охлаждение молока до температуры не выше 8 °С возможно только при нормальной кратности подачи воды и рассола в секции охлаждения. Весь процесс пастеризации регулируется автоматически.

Требуемая температура пастеризации поддерживается электронным мостом. Регулировка плавная. Температура пастеризации записывается на диаграммной ленте контрольного прибора. Звуковая и световая сигнализация срабатывает при падении температуры пастеризации ниже 90 °С.

Для нагревания продукта кроме горячей воды, пара или электроэнергии в некоторых пастеризационно-охладительных установках в качестве источника прямого нагрева молока применяют инфракрасные нагреватели. В установках с небольшой производительностью молоко подается на обработку инфракрасным излучателем тонким слоем.

4. Аппараты для стерилизации молока и молочных продуктов

Установки для стерилизации трубчатого и пластинчатого типов имеют много общего с оборудованием аналогичного типа, применяемого для пастеризации молока. Основные их отличия заключаются в конструкции теплообменного аппарата, наличии гомогенизатора и температурном режиме.

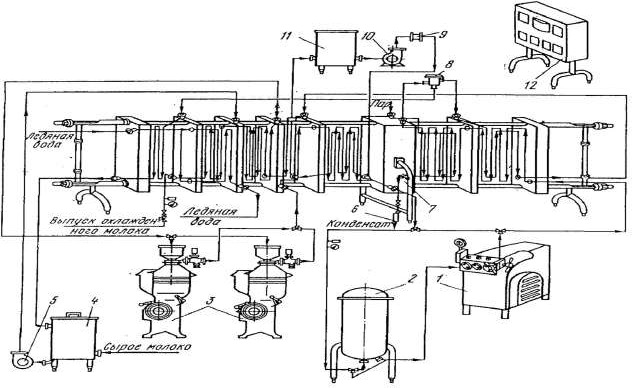

Автоматизированная установка для стерилизации молока А1-ОПЖ (рисунок 10) пластинчатый теплообменный аппарат состоит из семи секций: трех секций регенерации, секций пастеризации и стерилизации и двух секций охлаждения.

Рисунок 10 – Технологическая схема установки А1-ОПЖ: 1 – гомогенизатор; 2 – выдерживатель; 3 – сепаратор-молокоочиститель; 4 – бачок; 5 – центробежный насос для молока; 6 – конденсатоотводчик; 7 – пластинчатый теплообменный аппарат; 8 – автоматический клапан возвращение; 9 – смеситель; 10 – насос центробежный для горячей воды; 11 – бойлер; 12 – пульт управления

До выхода молока из выдерживателя работа этой установки соответствует работе пастеризационно-охладительной установки.

В стерилизационной установке продукт после выдерживателя поступает в двухступенчатый гомогенизатор, где при температуре 83–85 °С, проходя через третью секцию регенерации, поступает в секцию стерилизации. При входе в секцию стерилизации продукт уже имеет температуру 120–123 °С, а на выходе 135 °С. Достигается это подачей в секцию стерилизации пара, нагретого до 145 °С. Далее стерилизованное молоко последовательно перемещается через три секции регенерации и две охлаждения.

Применение трубчатых и пластинчатых теплообменных аппаратов при стерилизации молока оправдано в основном тем, что при косвенном нагреве продукта значительно снижается расход энергии (в основном за счет регенерации теплоты). Между тем в таких аппаратах продолжительность термообработки довольно велика, так как в них невозможно быстро охладить продукт. С другой стороны, молоко и молочные продукты более чувствительны к продолжительности обработки, чем к температурному режиму последней. Поэтому в настоящее время считается целесообразным совершенствование технологического оборудования для стерилизации молока, работающего как по принципу косвенного нагрева, так и в режиме прямой термообработки.

Стерилизация молочных консервов как с противодавлением, так и без него может осуществляться в специальных автоклавах периодического действия, а также в установках непрерывного действия – гидростатических стерилизаторах.

Автоклавы могут быть вертикальные для стерилизации молочных консервов в жестяной и стеклянной таре паром или в воде и горизонтальные – для стерилизации консервов в жестяной таре паром (рисунок 11).

Рисунок 11 – Автоклав

В зависимости от состояния стерилизуемого продукта различают обыкновенные и ротационные автоклавы. В последних продукт в процессе стерилизации непрерывно перемещается во вращающемся барабане, что значительно улучшает теплообмен, а следовательно, и эффективность всей операции.

В отличие от автоклавов гидростатические стерилизаторы имеют законченный цикл тепловой обработки продукта, при котором он не только нагревается, но и охлаждается. Производительность таких аппаратов значительно увеличивается за счет совмещения в них всех операций обработки консервов – предварительного нагрева, стерилизации, предварительного и окончательного охлаждения.

5. Установки для вакуум-термической обработки молока

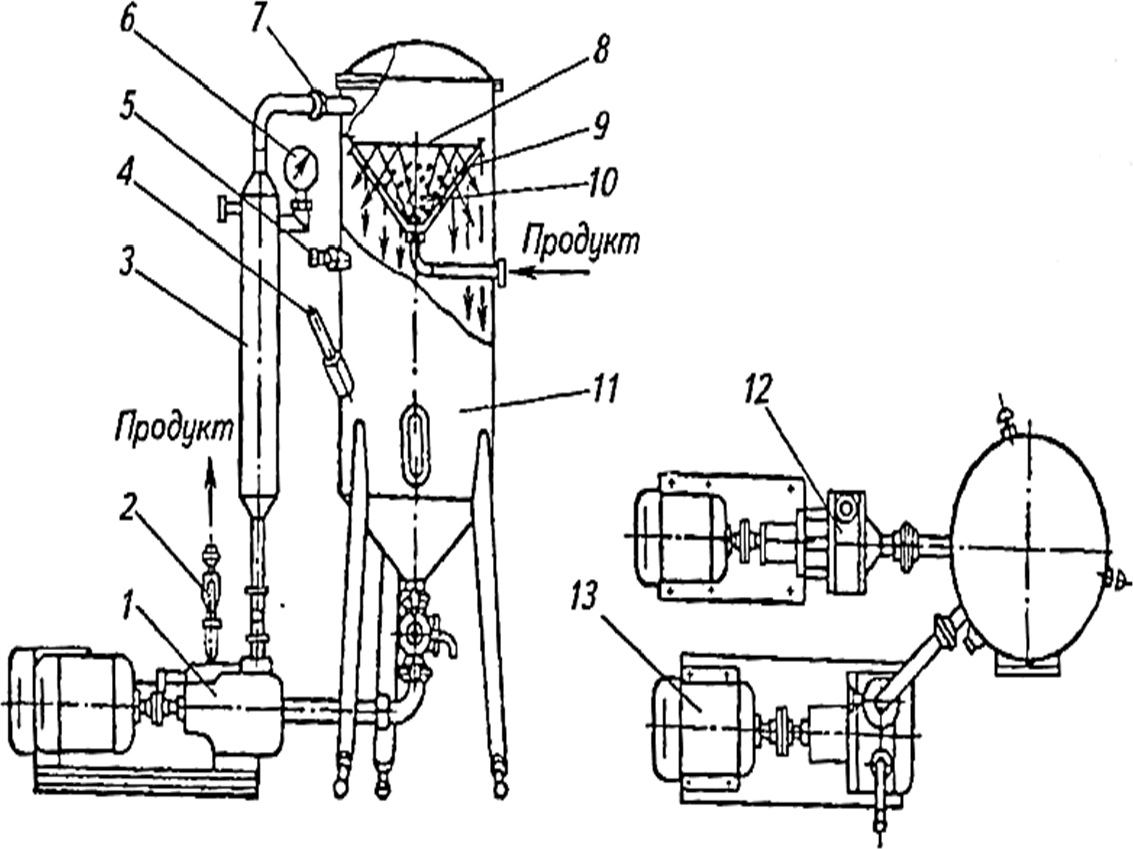

В некоторых пастеризационно-охладительных установках применяют устройства для удаления нежелательных запахов и привкусов. Эти устройства называют дезодораторами (рисунок 12).

Рисунок 12 – Вакуум-термическая установка: 1 – вакуум-насос; 2 – обратный клапан; 3 – конденсатор; 4 – термометр; 5 – воздушный клапан; 6 – вакуумметр; 7 – обратный клапан; 8 – крышка-отражатель; 9 – перфорированная камера; 10 – шарообразные тела; 11 – вакуум-камера; 12 – насос для продукта; 13 – электродвигатель

Они представляют собой емкости цилиндрической формы, их устанавливают между выдерживателем и секцией пастеризации. Дезодораторы бывают с инжекцией острого пара в продукт при атмосферном давлении и вакуумные. В первом случае продукт перед поступлением в дезодоратор смешивается с очищенным острым паром, в результате чего улучшается степень его дезодорирования. В вакуумных дезодораторах предварительно нагретый продукт поступает в перфорированную камеру с отражателем. В вакуумкамере поддерживается разрежение (50–60 кПа), и поэтому продукт вскипает. Вторичный пар и выделившиеся газы удаляются из камеры с помощью эжекторного конденсатора. Продукт откачивается специальным насосом. Такую установку можно применять как самостоятельно, так и в комплектах технологического оборудования.