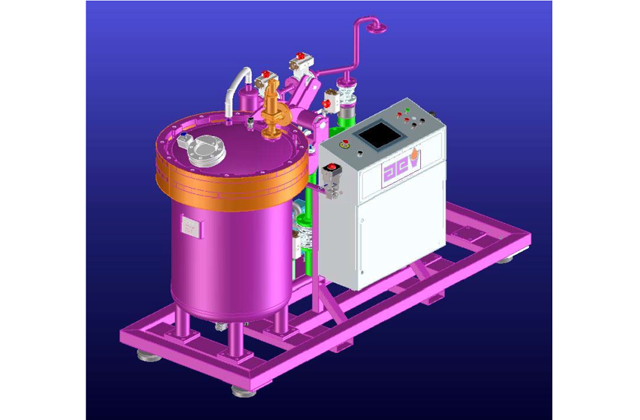

автоклав для пропитки трансформаторов

Автоклав вакуумно-нагнетательной пропитки

Автоклав для вакуумно-нагнетательной пропитки изделий без бака хранения — цилиндрическая сварная металлоконструкция из мягкой стали с опорами для установки в вертикальное положение, электрическим нагревом, изолирующим кожухом, без бака для компаунда. Установка снабжена крышкой с байонетным замком и гидравлическим управлением. Управление циклом производства — автоматическое.

Стандартные и опциональные возможности

Комплектация

Вакуумный насос**

| Рабочая производительность | 25 м 3 /ч |

| Предельная величина вакуума | 1 мБар |

| Мощность | 0,55 кВт |

| Электропитание | 220-240В 50 Гц |

| Уровень шума | 56 дБ |

| Степень защиты | IP 23 |

** Вакуумный роторный масляный двухуровневый насос.

Комплектация вакуумного насоса

Гидравлическая система крышки бака автоклава

Обеспечивает управление открытием и закрытием крышки бака и байонетного замка, включает следующие элементы:

Несущая рама

Оборудование устанавливается на стальную раму с регулируемыми ножками для точного позиционирования на полу. Габаритные размеры машины будут предоставлены после окончательного согласования с заказчиком всех технических требований к оборудованию и его компоновке.

Система автоматического управления

Панель управления

Система управления расположена в собственном блоке и предоставляет возможность устанавливать полностью автоматический режим работы системы, полуавтоматический либо ручной режим, что позволяет оператору изменять основные параметры процесса.

Состав системы управления

Содержание материала

ГЛАВА XV

ПРОПИТКА И СУШКА ОБМОТОК

§ 15-1. Назначение пропитки

В процессе изготовления и после укладки в пазы статоров, роторов и якорей обмотки пропитываются лаками или компаундами с последующей сушкой.

В результате пропитки и сушки улучшаются следующие свойства электрической изоляции:

Наружные поверхности обмоток после сушки окрашивают покровными эмалями и лаками. Образующаяся в результате этого твердая и гладкая пленка толщиной 50—60 мкм хорошо защищает изоляцшо от влаги, смазочных масел и скапливания пыли.

§ 15-2. Методы пропитки

Для пропитки обмоток пользуются следующими методами:

Выбирают метод пропитки в зависимости от типа лака и конструкции обмоток.

Метод пропитки погружением. Этот метод является наиболее распространенным способом пропитки лаками, содержащими растворитель, как отдельных катушек, так и обмоток, уложенных в пазы сердечников. Для лучшего проникновения лака в обмотки, уложенные в пазы сердечников, последние перед погружением в лак нагреваются до температуры 60—70°.

Перед пропиткой водноэмульсионным лаком ПФЛ-86 нагревать сердечники не следует во избежание распада эмульсии.

Режим пропитки зависит от назначения электрической машины, конструкции обмоток и типа лака. Так, количество пропиток бывает от одной и более, а время выдержки обмотки в лаке колеблется от нескольких секунд до одного часа.

Время выдержки обмоток в лаке при первой пропитке (15 мин — 1 ч) значительно больше, чем при последующих погружениях, так как при первом погружении происходит основное заполнение пор и воздушных прослоек в изоляции.

При любой пропитке обмотка должна находиться в лаке до прекращения выделения пузырьков воздуха.

Для лучшего проникновения лака в обмотку у погружаемых в бак с лаком изделий пазы сердечников должны быть расположены вертикально или под небольшим углом. Якорь электрической машины погружают в лак коллектором вверх.

Во время пропитки обычно бывает сложно защищать концы валов, посадочные поверхности статоров и шайб якорей, поэтому сразу после пропитки лак с этих поверхностей удаляют, протирая посадочные поверхности хлопчатобумажными салфетками, смоченными в растворителе.

В пропиточном отделении должен быть установлен жесткий контроль за составом и чистотой лака. Пропиточные ванны и котлы необходимо периодически очищать от остатков лака, а погружаемые в лак изделия перед пропиткой обязательно продувать чистым сжатым воздухом для удаления с них пыли и грязи. Ежедневно и после каждого разведения проверяют вязкость лака, а через два-три дня — содержание основы лака.

При обычном методе пропитки на удаления растворителей в процессе сушки затрачивается значительное время — 10—12 ч.

Для ускорения процесса пропитки и последующей за ним сушки за рубежом был разработан новый метод пропитки. Сущность этого метода заключается в том, что изделие, подлежащее пропитке, нагревают до температуры, несколько превышающей температуру кипения растворителя, а затем погружают на 10—20 сек в ванну с лаком, имеющим температуру цеха. У слоев лака, соприкасающихся с якорем, нагретым до температуры 160°, резко снижается вязкость, в результате чего лак лучше проникает в поры обмотки и при этом большая часть растворителя испаряется из обмотки.

Время сушки после пропитки для удаления оставшегося растворителя сокращается таким образом до 1—2 ч.

Метод пропитки погружением имеет ряд недостатков. Целью операции является пропитка изоляции обмоток и пазов сердечника, а в лак приходится погружать сердечник целиком. В результате этого увеличивается расход лака за счет покрытия им металлических деталей. К тому же этот лак приходится с посадочных поверхностей смывать вручную.

На наружной поверхности статора образуется лаковая пленка, которую очень трудно смыть, при окраске по ней качество покрытия получается невысоким.

После пропитки в течение 20—30 мин с изделий на поддоны стекает лак.

Выделяемые в это время пары растворителей, а также испарения с поверхности лака пропиточных ванн приводят к загазованности пропиточно-сушильных отделений.

При определенной концентрации паров растворителей пропиточное отделение становится взрыво- и пожароопасным и вредным для здоровья находящихся в нем работников. Исключение составляют пропиточные отделения с водноэмульсионными лаками.

Метод пропитки с нижней подачей лака.

Изделия, подлежащие пропитке, устанавливают на специальные стенды (рис. 15-3; описание см. § 15-4). К стендам снизу подведен лакопровод, через который внутрь статора или в бачок для ротора подается пропиточный состав.

При данном методе пропитки в сравнении с пропиткой погружением сокращается расход лака, так как в процессе пропитки лак покрывает главным образом пропитываемые обмотки и поэтому излишне не расходуется; меньше загрязняется пропиточный состав, так как с наружной поверхностью статоров, которая не всегда бывает чистой, лак не соприкасается; замывать приходится у статоров только одну посадочную поверхность, а у роторов и якорей — конец вала, который при пропитке находился внизу бачка.

Резкое уменьшение загазованности, отсутствие больших масс лака в открытых емкостях создает благоприятные условия для работы в пропиточных отделениях и делает их менее опасными в пожарном отношении.

Метод пропитки на стендах имеет и недостатки:

меньшая производительность, чем при пропитке погружением;

необходимость выполнения дополнительных работ — замазывание замазкой или закрытие крышками отверстий в статоре для предохранения от вытекания лака при пропитке.

Метод пропитки на стендах с нижней подачей лака рационален в условиях индивидуального и мелкосерийного производства.

Метод пропитки струйным поливом.

Применение для пропитки обмоток лаков типа КП, разработанных ВНИИЭМ, позволяет по-новому подойти к процессу пропитки и сушки. Лак типа КП — лак без растворителя.

Институтом ВНИИТЭЛЕКТРОПРОМ для пропитки статоров единой серии 1—5-го габаритов создан новый метод пропитки струйным поливом в сочетании с индукционным нагревом для сушки.

Метод пропитки струйным поливом заключается в следующем. Статор, обмотка которого подлежит пропитке, устанавливают вертикально (на одну из горловин). На верхнюю лобовую часть его поливается лак. Проникающий в обмотку лак хорошо заполняет имеющиеся в ней промежутки и поры, вытесняя находящийся там воздух.

Изделия, пропитанные в лаках типа КП, при нагревании быстро высыхают. Применяемый для этого индукционный способ нагрева позволяет разогреть пропитанные статоры асинхронных электродвигателей 1—5-го габаритов до необходимой температуры 160— 170° за 6—10 мин.

Небольшое время полимеризации лака позволяет не выдерживать изделия при этой температуре, так как лак успевает полимеризоваться за время остывания статора.

Качество пропитки лаками типа КП обычно высокое, обмотка монолитна, хорошо сцементирована. При испытании на тепловое старение статоры, пропитанные лаками типа КП, выдерживают большее количество пробных циклов до выхода из строя, чем статоры, пропитанные лаком № 447.

Компаундирование обмоток.

Компаундирование обмоток в битумных компаундах — процесс, несколько отличный от пропитки обмоток в лаках.

Компаундированию подвергаются полюсные катушки с изоляцией класса А и катушки статоров высоковольтных электрических машин и машин, работающих на воздухе в условиях с высокой влажностью. В процессе компаундирования компаундная масса, подаваемая в котел под давлением, опрессовывая катушку, хорошо заполняет промежутки между проводами, между проводами и наружной изоляцией. Хорошему проникновению битумной массы в катушку способствует вакуумирование катушек перед подачей в автоклав битума, в результате этого из промежутков и пор изоляции удаляются воздух и влага.

Процесс компаундирования осуществляется в автоклавных установках (рис. 15-1). Рассмотрим процесс на примере компаундирования полюсных катушек.

рис. 15-1. Схема установки для компаундирования:

— •— —• массопровод; —..— воздушная сеть; — вакуумная сеть

Вакуумно-нагнетательный способ пропитки.

Пропитка катушек возбуждения в кремнийорганическом лаке. Пропитка катушек главных полюсов с параллельной обмоткой, имеющих большое количество витков, методом погружения затруднительна.

Еще большее затруднение для проникновения лака создают детали шаблона, на котором, например, пропитываются в кремнийорганическом лаке К-47к катушки с изоляцией класса Н. Поэтому такие катушки пропитываются вакуумно-нагнетательным способом.

Установка для пропитки таким способом состоит из автоклава, бака с лаком, вакуум-насоса и компрессора.

Последовательность процесса следующая: сушка катушек перед пропиткой в печи; охлаждение на воздухе до температуры70—80°; сушка катушек под вакуумом в автоклаве; пропитка лаком под давлением б—8 атм; стекание с катушек излишков лака; продувка катушек в автоклаве воздухом при помощи вакуум-насоса при открытой крышке автоклава; сушка катушек в печи.

Пропитка катушек с изоляцией типа «м о н о л и т». Рассмотрим технологический процесс изготовления катушек с изоляцией типа «монолит» на примере изготовления моноблоков дополнительного полюса (см. рис. 9-10).

До операции пропитки моноблоков технологический процесс изготовления катушек с изоляцией типа «монолит» аналогичен процессу изготовления полюсных катушек из шинной меди «на ребро», за исключением операции пропитки витковой изоляции, которая совмещена с операцией пропитки моноблоков.

Перед пропиткой производят изолирование сердечников полюса и сборку моноблоков.

Сердечники полюсов, предварительно обезжиренные протиркой хлопчатобумажными салфетками, смоченными в бензине, закрепляют в тисках, вручную плотно обертывают изоляцией и туго утягивают лентой.

На подготовленный таким образом сердечник плотно под некоторым усилием насаживается катушка.

Установка для пропитки моноблоков вакуумно-нагнетательным способом состоит из автоклава с масляным обогревом; аппарата для приготовления компаунда, имеющего масляный обогрев и мешалку; аппарата для разогрева отвердителя с масляным обогревом и мешалкой; вакуумного насоса; компрессора; печи электрической; пропиточного бака, помещенного в автоклаве. Пропитываются изделия в баке, а не непосредственно в автоклаве, потому что выемной бак легче периодически вычищать от остатков налипшей смолы, чем стационарный автоклав.

Пропитка моноблоков производится в эпоксидном компаунде, приготовляемом смешением смолы Арольдит F с отвердителем МТ-907.

Отвесив необходимое количество смолы и отвердителя (в соотношении 100 : 80 весовых частей), смолу загружают в аппарат для приготовления компаунда, а отвердитель в аппарат для расплавления.

В обоих аппаратах составные части компаунда нагреваются при перемешивании до температуры 50—55°, а затем по трубопроводу отвердитель подается в аппарат для приготовления компаунда, в котором смешивается со смолой. Приготовленный компаунд в аппарате нагревается до температуры 60°. В связи с этим пропитываемые моноблоки, пропиточный бак и автоклав должны иметь такую же или близкую к этой температуру.

При соприкосновении с холодными катушками и баком компаунд загустеет и потеряет жидкотекучесть, пропитки в этом случае не произойдет.

Перед впуском компаунда автоклав с пропиточным баком разогревается до температуры 60 ± 5°. Катушки специально не нагревают. Перед пропиткой их сушат в печи при температуре 110—130° в течение 6 ч, после чего охлаждают до температуры 55—60°, укладывают в контейнер незакрашенной стороной вверх и загружают в бак.

Между сердечником полюсов прокладывают металлические рейки толщиной 3 мм, предохраняющие катушки от слипания.

Загруженные в бак автоклава моноблоки при температуре 60° сушатся в течение 2 ч в условиях вакуума (остаточное давление 4-5 мм рт. ст.). Затем пропиточный бак в условиях вакуума заполняется компаундом, далее вакуум снимают и в автоклаве создается давление 5—6 атм, которое выдерживается в течение 1 ч.

После пропитки давление в автоклаве понижается до 0,5 атм избыточного, кран открывают и по трубопроводу компаунд перегоняется в аппарат, в котором он был приготовлен.

Открыв крышку автоклава, в течение 10 мин с моноблоков стекают излишки лака, затем производится их запечка в печи при температуре 140—150° в течение 20 ч.

Завершают изготовление моноблоков операции: зачистка выводных пластин, прогонка резьбы метчиком, окраска катушек эмалью и контроль.

Установки пропитки

Установки вакуум-нагнетательной пропитки

Установки вакуум-нагнетательной пропитки предназначены для пропитки, заливки изделий в вакууме при повышенных температурах, под давлением или без, различными смолами и компаундами согласно ОСТ 4Г 0.054.213-76 «Герметизация изделий радиоэлектронной аппаратуры полимерными материалами», а также по внутренним ТУ клиента.

Однобаковые установки вакуум-нагнетательной пропитки со сменными пропиточными емкостями, как правило используются на предприятиях ОПК, позволяющие применять неограниченное количество лаков и компаундов, иметь широкий геометрический ассортимент.

Однобаковые установки вакуум-нагнетательной пропитки с миксером и сменными емкостями, также как правило применяются на предприятиях ОПК, и помимо прошлых преимуществ позволяют производить подготовку и дегазацию компаунда для заливки его в формы.

Горизонтальные установки вакуум-нагнетательной пропитки с вакуумными миксерами, позволяющие одновременно производить пропитку изделия, подготовку компаунда и вакуумную заливку – также как правило применяются на предприятиях ОПК, так как данная технология регламентирована ОСТ.

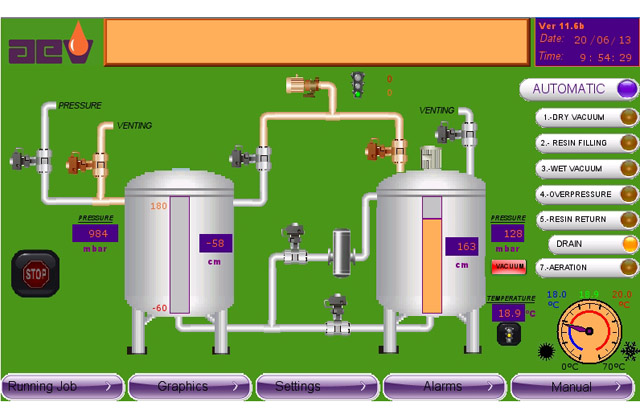

Двухбаковые установки вакуум-нагнетательной пропитки, в одном баке которого происходит пропитка изделия, в другом подготовка компаунда, как правило применяют только в коммерции, так как имеют большую производительность, степень автоматизации, но ограничены применением только одного типа лака или компаунда.

Все типы установок могут иметь различное исполнение, на единой раме – когда бак пропитки и система управления, гидравлики, электрический шкаф, панель управления расположены на одной раме. Модульный – бак пропитки и все остальные системы являются отдельными модулями и располагаются в тех местах и помещениях, в которых требует заказчик. Геометрические характеристики установки могут иметь рабочие диаметры от 200мм до 1560мм. Рабочую высоту от 300мм до 2 500мм, как жестко заданную, так и с возможностью ее менять, и многие другие.

— Рабочее давление до 0,05 кПА – 8000кПа, максимальной 0,01 кПа – 10000кПа

— Рабочая температура до 280С, максимальная 350С, резистивное или жидкостное

— Различные системы открытия/закрытия крышки – линейный привод, гидропривод

— Разнообразные системы фиксации крышки – болтовое соединение, поворотно-рычажный механизм с гидроприводом, байонетный механизм с гидроприводом.

Система управления реализована на контроллере Schneider Electric и основной 15” Touch-screen панелью оператора, она позволяет работать в ручном, полуавтоматическом и автоматическом цикле.

Для подбора установки, которая необходима именно Вам согласно вашему технологическому процессу, производительности и другим требованиям рекомендуем обратиться к нашим специалистам.

Бак пропитки.

Основываясь на прочностных и эксплуатационных расчетах, для установок вакуум-нагнетательной пропитки применяется бесшовная труба из нержавеющей стали 12х18н10т, что позволяет гарантированно эксплуатировать установку более 30 лет даже с учетом применения агрессивных сред и вакуумной коррозии. Как правило бак пропитки в любых исполнениях это отдельный модуль. Для удобства эксплуатации специалисты компании минимизируют расстояние от края автоклава до зоны загрузки.

Каркас обшивки выполнен из конструкционного алюминиевого профиля, что облегчает как монтаж самого каркаса, так и монтаж облицовочных панелей.

Обшивка установки как правило выполнена из нержавеющей стали для удобства очистки в случае попадания на нее лака или компаунда, но по желанию заказчика обшивка может быть выполнена в любом исполнении.

Дно установки также изготавливается из нержавеющей стали марки 12х18н10т. Дно к корпусу автоклава может крепится как съемным болтовым соединением, так и сваркой. Болтовое соединение при необходимости позволяет увеличить рабочий объем автоклава, добавив проставку требуемой длины и заменив каркас и внешние панели. Данный функционал позволяет существенно расширить область применения автоклав в сторону увеличения его производительности, либо пропитывая в нем более габаритные изделия.

Крышка.

Крышка автоклава выполнена в неклассическом исполнении (полусферой), это обусловлено несколькими причинами, а именно: крышка изготовлена из нержавеющей стали марки 12х18н10т толщиной 30мм (в исполнении с рабочим диаметром 400мм), что позволяет горизонтально устанавливать окна подсветки и смотровые окна, а также в горизонтальной плоскости устанавливать штуцер для температурного зонда или заливочного сопла. Также данное исполнение позволяет с легкостью устанавливать гидромотор, если опционал установки подразумевает использование ее как систему подготовки компаундов.

Механизм открытия крышки может осуществляться как линейным приводом, так и с помощью гидроцилиндра. Более рационально применять гидравлическую систему, так как помимо надежности это еще обеспечивает нам плавность хода, возможность остановки крышки в любом положении, автоматизировать систему и с помощью одной гидростанции обеспечивать открытие/закрытие крышки, запирание замков, привод гидропривода.

Системы запирания могут быть, болтовым механизмом (самая бюджетная система), поворотно-рычажным механизмом с гидравлическим приводом, байонетным механизмом механическим/гидравлическим (избыточная система так как рассчитана на давление 15МПа при рабочем по любым ОСТам и ТУ 0,6 МПа). Все эти системы обеспечивают надежное запирание крышки при работе под давлением до 1 МПа.

В стандартном исполнении применяется гидравлическая система открытия/закрытия крышки.

Система нагрева.

В стандартном исполнении применяются ленточные резистивные нагреватели, мощность данных нагревателей рассчитывается таким образом, чтобы время нагрева до максимальной температуры не превышало 15 мин. Регулировка нагрева реализована по пропорционально интегральному закону регулирования, что позволяет регулировать температуру в пределах +- 3 С. Максимальная рабочая температура составляет 280 С. Максимальная температура 350 С

В случае, если требуется взрывозащищенное исполнение, применяется жидкостная система нагрева со специализированным теплоносителем и термостатом. Данная система позволяет производить нагрев до 300 с в течении 30 мин.

В случае, если технологический процесс заказчика требует интенсивного охлаждения, то и в первом и во втором варианте возможна установка рубашки охлаждения.

Система вакуумирования.

В установках применяются пластинчато-роторные масляные вакуумные насосы, производительность которых рассчитывается таким образом, чтобы время создания требуемой величины вакуума не превышало 2-3 минуты. Рабочее давление до 0,05 кПа, максимальное 0,01 кПа

Благодаря абсолютной герметичности в процессе вакуумирования не происходит потерь, и после набора вакуума насос находится в состоянии покоя, что значительно увеличивает его ресурс. В редких случаях применяются хим. защищенные насосы.

Также при необходимости применяются абсорберы, если в процессе вакуумирования выделяются растворители.

Съемные емкости для пропитки.

При однобаковом исполнении установки вакуум-нагнетательной пропитки как правило применяют съемные емкости. Данные емкости выполняются из нержавеющей стали с разной размерностью согласно требованиям заказчика. Внутренняя часть емкости может представлять собой как сетку (рис.), так и стойку с полками, стойку с направляющими, в зависимости от типа и количества изделий заказчика. Так же на момент формирования технического задания с заказчиком обговаривается система изъятия внутренней емкости и система удержания ее во время стекания.

Система перемешивания.

В случае, если Заказчику требуется не только осуществлять вакуум-нагнетательную пропитку, но и использовать данную установку как систему перемешивания и дегазации для приготовления компаундов, опционально устанавливается гидравлический привод с съемными венчиками. Мощность привода и тип венчика определяется в зависимости от типа и вязкости компаунда.

Гидравлическая станция.

В установках вакуум-нагнетательной пропитки применяются гидростанции российского производства и рассчитаны они на выполнение операций по открытию/закрытию крышки, запиранию замков, привода гидромотора (в исполнении с мешалкой).

Система управления.

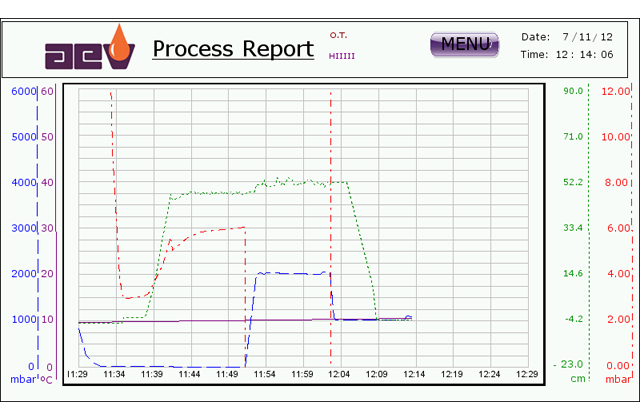

Система управления установок вакуум-нагнетательной пропитки реализована на базе контроллера Schneider Electric с 15-дюймовой Touch-screen панелью управления. Данный контроллер позволяет записывать и хранить более 100 программ, вести журнал технологического процесса, просматривать его, при необходимости выводить на печать, сохранять на Flash карту, подключать к нему ПК, включать в общую производственную сеть. Реализовано как ручное управление технологическим процессом с возможностью изменения каждого параметра в процессе, что применяется как правило для отладки программы, так и полностью автоматический процесс, где после выбора программы процесс происходит автоматически и после завершения сигнализирует оператору об окончании.

Технические характеристики.

В процессе разработки автоклава, мы постарались минимизировать габаритные размеры, для обеспечения удобства установки и эксплуатации.