автоклав для силикатного кирпича

Процесс автоклавной обработки силикатного кирпича

Для придания необходимой прочности силикатному кирпичу его обрабатывают насыщенным паром; при этом температурное воздействие сочетается с обязательным наличием в водной среды, которая благоприятствует протеканию реакции образования цементирующих веществ с максимальной интенсивностью. Насыщенный пар используется с температурой 1750 при соответствующем такой температуре давлении в 8 атм.

Автоклав представляет собой трубу длиной 19 м и диаметром 2 м, вместимостью 12 вагонеток (V = 5965 м³). Режим работы автоклава:

Первая стадия начинается с момента впуска пара в автоклав и заканчивается при наступлении равенства температур теплоносителя (пара) и обрабатываемых изделий.

Вторая стадия характеризуется постоянством температуры и давления в автоклаве. В это время получают максимальное развитие все те процессы, которые способствуют образованию гидросиликата кальция, а следовательно, и твердению обрабатываемых изделий.

Третья стадия начинается с момента прекращения доступа пара в автоклав и включает время остывания изделий в автоклаве до момента выгрузки из него готового кирпича.

В первой стадии запаривания насыщенный пар с температурой 1750 под давлением 8 атм. впускают в автоклав с сырцом. При этом пар начинает охлаждаться и конденсироваться на и стенках автоклава. После подъема давления пар начинает проникать в мельчайшие поры кирпича и превращается в воду. Следовательно, к воде, введенной при изготовлении силикатной массы, присоединяется вода от конденсации пара. Образовавшийся в порах конденсат растворяет присутствующий в сырце гидрат окиси кальция и другие растворимые вещества, входящие в сырец. Известно, что упругость пара растворов ниже упругости пара чистых растворителей. Поэтому притекающий в автоклав водяной пар будет конденсироваться над растворами извести, стремясь понизить их концентрацию; это дополнительно увлажняет сырец в процессе запаривания. И третьей причиной конденсации пара в порах сырца являются капиллярные свойства материала.

Роль пара при запаривании сводится только к сохранению воды в сырце в условиях высоких температур. При отсутствии пара происходило бы немедленное испарение. воды, а следовательно, высыхание материала и полное прекращение реакции образования цементирующего вещества — гидросиликата.

С того момента, как в автоклаве будет достигнута наивысшая температура, 170 — 2000, наступает вторая стадия запаривания. В это время максимальное развитие получают химические и физические реакции, которые ведут к образованию монолита. К этому моменту поры сырца заполнены водным раствором гидрата окиси кальция Са (ОН)2, непосредственно соприкасающимся с кремнеземом SiO2 песка.

Наличие водной среды и высокой температуры вызывает на поверхности песчинок некоторое растворение кремнезема, образовавшийся раствор вступает в химическую реакцию с образовавшимся в течение первой стадии запаривания водным раствором гидрата окиси кальция и в результате получаются новые вещества — гидросиликаты кальция.

Сначала гидросиликаты находятся в коллоидальном (желеобразном) состоянии, но постепенно выкристаллизовываются и, превращаясь в твердые кристаллы, сращивают песчинки между собой. Кроме того, из насыщенного водного раствора гидрат окиси кальция также выпадает в виде кристаллов и своим процессом кристаллизации участвует в сращивании песчинок.

Третья стадия запаривания протекает с момента прекращения доступа пара в автоклав, начинается падение температуры в автоклаве, быстрое или медленное в зависимости от изоляции стенок автоклава и наличия перепуска пара. Происходит снижение температуры изделия и обеднение его водой, вода испаряется и повышается концентрация раствора, находящегося в порах. С повышением концентрации гидрата окиси кальция и снижением температуры цементирующего вещества силикаты кальция становятся более основными, и это продолжается до тех пор, пока кирпич не будет выгружен из автоклава. В результате усиливается твердение гидросиликатов кальция и, следовательно, повышается прочность силикатного кирпича. Одновременно пленки цементирующего вещества сильней обогащаются выпадающим из раствора гидратом окиси кальция.

Механическая прочность силикатного кирпича, выгруженного из автоклава, ниже той, которую он приобретает при последующем выдерживании его на воздухе. Это объясняется происходящей карбонизацией гидрата окиси кальция за счет углекислоты воздуха по формуле:

Таким образом, полный технологический цикл запаривания кирпича в автоклаве состоит из операций очистки и загрузки автоклава, закрывания и закрепления крышек, перепуска пара; впуска острого пара, выдержки под давлением, второго перепуска, выпуска пара в атмосферу, открывания крышек и выгрузки автоклава. Совокупность всех перечисленных операций составляет цикл работы автоклава, который равен 10 — 13 час.

Запаривание кирпича в автоклавах требует строгого соблюдения температурного режима: равномерного нагревания, выдержки под давлением и такого же равномерного охлаждения. Нарушение температурного режима приводит к браку.

Для контроля за режимом запаривания на автоклавах установлены манометры и самопишущие дифманометры, снабженные часовым механизмом, записывающим на барограмме полный цикл запаривания кирпича.

Из автоклава силикатный кирпич поступает на склад.

Технология производства силикатных кирпичей

Особенности материала

Силикатный или белый кирпич (проще, силикат) представляет собой спрессованную и обожженную смесь кварцевого песка с известью. Его основными преимуществами считаются:

К недостаткам следует отнести достаточно высокую влагопроницаемость, что ограничивает применение такого материала в среде с высокой влажностью или требует использования надежной гидроизоляции. Несмотря на наличие отрицательных качеств, силикат широко применяется при кирпичной кладке стен зданий различного назначения (как жилого, так и производственного фондов), причем достаточно большой этажности.

Технология производства силикатного кирпича не отличается большой сложностью, а потому оно осваивается крупными предприятиями, небольшими фирмами, частными предпринимателями. Можно организовать изготовление белого кирпича и в домашних условиях, своими руками.

Из чего делают рассматриваемый стройматериал? Когда изготавливается силикатный кирпич, состав его в корне отличается от строения обычного, красного. В его структуре не используется глина. Основу состава составляет высококачественный кварцевый песок (до 90-92 %). Связующим веществом выступает известь (8-9 %). Вступая в реакцию с песком, она обеспечивает однородность структуры и высокую прочность. Смесь готовится с добавлением воды, причем она используется на всех производственных стадиях.

В состав силикатного кирпича для придания определенных свойств могут вводиться ингредиенты, способствующие быстрому отвердению смеси, а также пигменты для обеспечения нужной окраски. Чаще всего используется белый кирпич, в котором отсутствуют пигменты.

Технологические процессы

Как делают силикат? В принципе, когда нужен силикатный кирпич, производство его может базироваться на 2 основных способах:

В общем случае технологическая схема производства силикатного кирпича включает такие этапы:

При налаженном промышленном производстве используется следующее оборудование:

Приготовление сырья

В вопросе, какого качества будет сделан силикатный кирпич, важную роль играет стадия подготовки ингредиентов и смеси. К компонентам предъявляются такие требования:

Приготовление смеси для формовки кирпича начинается с дозировки ингредиентов, которая должна строго соответствовать выбранной рецептуре. Известь может добавляться в количестве 6,5-9 % по объему. Чем выше качество извести, тем меньше ее потребность в составе. Вода добавляется после смешивания компонентов из расчета следующего расхода: испарение — 3-4 %, на гашение извести — 2,4-2,7 %, на увлажнение смеси — 6,5-7,5 %. Рецептура кирпича оговаривается техническими условиями, принятыми на данном предприятии.

Приготовление песчано-известкового раствора обеспечивается 2 основными способами:

Процесс формовки кирпича

Приготовленное сырье в виде увлажненной смеси подается в специальные формы, устанавливаемые в гидравлический пресс. Четкость геометрии готового кирпича зависит от давления, которое обеспечивается в формовочной установке. Чем больше мощность пресса и выше развиваемое давление, тем плотнее структура кирпича и выше качество. Остатки воздушных включений и водяных капель негативно сказываются на свойствах готового изделия.

2 важный параметр процесса формовки — скорость приложения давления. При резком сдавливании массы не удастся обеспечить равномерную, качественную структуру кирпича. Хорошее оборудование позволяет регулировать данный параметр. Производственная практика показала, что оптимальное давление в прессе при формовке силикатного элемента находится в пределах 160-210 кг/см².

На стадии формовки кирпича решается вопрос о его конструкции. Дело в том, что современные прессы способны обеспечить производство монолитных и пустотелых элементов, а также кирпичей с пазогребневым профилем.

Автоклавная обработка

После формовки полуфабрикат (кирпич-сырец) выгружается из пресса и направляется в автоклав, где обеспечивается его отвердение в специальных условиях. В этой специальной камере осуществляется тепловая обработка и увлажнение, а самое главное, выдержка под высоким давлением.

Изготовление силикатного кирпича высокого качества требует обеспечения следующих условий:

Только после выполнения указанных условий автоклав открывается, и готовые кирпичи отправляются на хранение. Сразу после извлечения из камеры следует провести тщательный контроль качества полученной продукции.

Возможности домашнего производства

Силикатный кирпич можно изготавливать своими руками. Для этого придется приобрести ручной пресс и печь-автоклав. При организации мини-производства в домашних условиях придется полностью повторить вышеописанную технологическую схему. Другое дело, что объемы производства значительно меньше, а значит, все работы можно производить вручную.

Прежде всего подбирается место, где можно самостоятельно добыть крупнозернистый кварцевый песок. Известь лучше приобрести в готовом виде. Далее тщательно перемешиваются песок и известь в пропорции 9:1. Смесь засыпается в металлическую емкость, где производится гашение извести путем добавления воды при перемешивании состава. Вода добавляется из расчета 25 л на 1 м³ смеси.

После гашения раствор увлажняется и засыпается в деревянные или металлические формы. Их можно сделать своими руками или использовать готовые, покупные. В качестве формовочного аппарата можно использовать стандартный пресс для полусухого формования кирпича. Важно обеспечить давление порядка 150-160 кг/см², причем сдавливание формы проводится вручную, постепенно.

Кирпич-сырец после формовки закладывается в печь-автоклав. В ней надо обеспечить давление не менее 8-9 атм, можно воспользоваться способностями пара. Температура поддерживается на уровне 160-180ºС. В таком режиме заготовка должна находиться не менее 6-7 часов.

Силикатный кирпич, несмотря на некоторые недостатки, широко применяется для возведения стен построек разного типа. При покупке такого материала следует обратить внимание на его качество, что является следствием соблюдения технологических приемов. Изготовить кирпич можно и самостоятельно, но для этого необходимо приобрести пресс для формовки и автоклав.

Автоклав для силикатного кирпича

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА

Технологический процесс производства силикатного кирпича включает в себя следующие операции: помол извести совместно с песком, массозаготовку шихты, прессование кирпича с последующей укладкой сырца на вагонетки, термовлажностную обработку кирпича и отгрузку его потребителю (рис. 9.1).

Помол извести с песком осуществляется в двухкамерных мельницах размером 1,5 х 5,6 м или 2 х 10,5 м [68].

Рис. 9.1. Технологическая схема производства силикатного кирпича:

Массозоготовительное отделение содержит: склад песка, систему пластинчатых питателей, узел грохочения для удаления глинистых включений, смесители для перемешивания увлажненных песка и молотой извести (влажность смеси 6—7%), реакторы для гашения смеси (время гашения 10—15 мин).

Прессование кирпича с укладкой сырца на вагонетки осуществляется с помощью прессов СМ-816 или СМС-152 и автоматов- укладчиков СМ-ЮЗОА.

Термовлажностная обработка кирпича-сырца производится в проходных автоклавах с гидравлической системой закрывания крышек. Используются система толкателей и электропередаточная тележка. Пропаривание сырца осуществляется при температуре 200 °С и давлении пара 10 атм в течение 10—12 ч.

Отправка кирпича потребителю производится железнодорожным или автомобильным транспортом, отгрузка — мостовыми кранами грузоподъемностью 5 т со специальными 4-сторонними захватами.

Основным оборудованием при производстве силикатного кирпича являются прессы.

В прессах с револьверным столом операции засыпки смеси в гнезда, ее прессование, выталкивание сырца из формовочных гнезд и съем сырца протекают одновременно, но при различном повороте стола.

В этих прессах (рис. 9.2, а, б) усилие от коленчатого вала через дифференциальный рычаг и прессующий рычаг второго рода, качающийся на опорной оси, передается прессующему поршню и штампам, размещенным в формовочных гнездах револьверного стола. Штампы сжимают находящуюся в гнездах смесь и через нее давят на неподвижный контрштамп, размещенный на траверсе, которая связана болтами со станиной пресса. Смесь подается в гнезда стола наполнительной мешалкой. Одновременно в разных местах стола заполняются, прессуются и выталкиваются из гнезд по два сырца. Затем стол поворачивается на 45° и цикл повторяется. При передаче усилий прессующему поршню через рычаг второго рода требуется значительное усилие на коленчатом валу, и формовать одновременно более двух сырцов затруднительно.

Частота вращения стола невелика, его диаметр и минимально допустимая длительность приложения усилия (примерно 1 с) ограничены, что снижает производительность агрегата. При использовании коленно-рычажного механизма осуществляется передача значительного усилия прессующему поршню при относительно

Рис. 9.2. Схемы прессов с револьверными столами: а — пресс СМС 152;

б — пресс с колено рычажным механизмом фирмы «Дорстнер»;

I — заполнение пресс формы смесью; II — прессование; III — выпрессовка;

IV — сьем сырца; 1 — прессующий механизм; 2 — штампы; 3 — стол;

4 — траверса; 5 — наполнительная мешалка

небольших усилиях на коленчатом валу. Револьверный стол поворачивается после каждого цикла прессования на вдвое больший угол — 90°. Указанные особенности позволяют размещать четыре гнезда с группой пресс-форм, увеличивать их производительность и удельное давление прессования (рис. 9.3).

В прессах с челночным движением стола используется как рычажная система его принудительного перемешивания (в коленно- рычажном прессе), так и гидравлическая.

В коленно-рычажном прессе фирмы «Атлас» (рис. 9.4) все движения рабочим органам пресса передаются от электродвигателя через редуктор и кулачковый механизм. Кулак перемещает рычаг возвратно-поступательного движения стола, механизм выталкивания сырца из пресс-форм и передает усилие коленно-рычажному механизму прессования. Стол подается под загрузочный механизм так, чтобы его формовочные гнезда вместе с опущенными объединенными штампами устанавливались под бункером смеси. После заполнения формовочных гнезд шихтой стол перемещается на позицию, где пресс-форма находится между прессующими механизмами и осуществляется формование. Затем стол со сформованным сырцом передвигается на позицию выталкивания, где сырец рычагом с помощью штампов выпрессовывается из пресс-

Рис. 9.3. Кинематическая схема пресса СМС 152:

Рис. 9.4. Кинематическая схема гидромеханического пресса фирмы «Атлас» Р 550:

формы. Одновременно на торце можно формовать до 14 сырцов, что позволяет при производительности 5600 шт/ч довести общий цикл формования до 9 с.

На рис. 9.5 представлена схема гидравлического пресса «Крупп- Интертехник». На столе с челночным движением размещены две многозвенные пресс-формы. Передвижение стола кареток с мешалками для загрузки шихты в пресс-формы, уплотнение шихты и выпрессовка сырца осуществляются плунжерами, размещенными в гидроцилиндрах, и автоматически управляются электрогид- равлическими клапанами. На стадии /стол подается под загрузоч-

Рис. 9.5. Схема гидравлического пресса с челночным движением стола:

ный ящик, левая пресс-форма заполняется шихтой и происходит прессование сырца в правой пресс-форме. На стадии II стол подается вправо, начинаются прессование сырца в левой пресс-форме, выпрессовка и съем сырца в правой. На стадии III осуществляются окончательное прессование в левой пресс-форме и заполнение шихтой правой.

После этого стол перемещается влево (стадия IV), где происходят выпрессовка и съем сырца с левой пресс-формы, начало формования в правой. В связи с тем что в одной пресс-форме уплотняется смесь, а во второй одновременно выпрессовывается сырец, в третьей снимается сырец, четвертая пресс-форма заполняется шихтой, достигается высокая производительность. На прессе можно одновременно формовать 16 одинарных кирпичей на торец или 10 двойных кирпичей плашмя.

На рис. 9.6 представлена схема коленно-рычажного пресса с неподвижным столом СМ-1085А. Над неподвижным столом каретка, заполняющаяся циклически шихтой, осуществляет возвратно-поступательные перемещения для заполнения гнезд пресс-форм шихтой и сталкивания сырца. На этом прессе можно одновременно формовать до пяти двойных кирпичей при длительности цикла 7 с.

Для съема кирпича с отечественных прессов СМ-816, СМ-152 используют автоматы-укладчики. Автомат-укладчик СМ-ЮЗОА (рис. 9.7) предназначен для съема кирпичей со стола пресса и укладки их на запарочные вагонетки.

Автомат укладчик 1030А имеет следующие технические характеристики

Производительность, шт/ч (при одинарном и модульном кирпиче)

Количество кирпича в штабеле, шт.: одинарного

Рис. 9.6. Кинематическая схема коленно рычажного пресса с неподвижным столом CM 1085А:

Рис. 9.7. Автомат укладчик СМ 1030А для съема и укладки кирпича

Время укладки штабеля на запарочную вагонетку, мин

Установленная мощность привода (без мощности электродвигателя), кВт

Несмотря на разнообразие конструкций укладчиков сырца, в основу их работы положены следующие принципы:

съем сырца со стола (иногда с поворотом сырца в нужное положение) специальным съемником с захватами, составляющими часть укладчика или пресса;

укладка снятого со стола пресса сырца на накопитель, представляющий собой ленточный конвейер с шаговым движением;

съем с накопителя сгруппированных порций сырца штабели- ровщиком и укладка по заданной программе на запарочную вагонетку.

Автомат-укладчик состоит из механизма 1 привода, связанного с коленчатым валом пресса, съемника 3, ленточного конвейера 21, подъемника 14, снижателя 7и толкателя 6. Съемник выполнен в виде вала 2 с рычагом 5, связанного пневмозахватами 4. На одном из концов вала смонтирован механизм 18 программирования. С помощью кулачка 19 синхронизируется работа съемника и ленточного конвейера с прессом. Конвейер оснащен лентой 17 шириной 1,1 м, на которой устанавливают четыре ряда кирпичей с необходимыми зазорами. Приводится ленточный транспортер в движение от съемника с помощью толкающего механизма 20. Подъемник представляет собой самоходную тележку 16 с приводом перемещения 15 и подъема 13, рамы 10 с пневмошинами 9.

Рама соединена с тележкой канатами 12 и направляющими 11. Для обеспечения возможности освобождения пневмошин после переноса кирпичей предусмотрен механизм раздвижки 8.

Работа автомата-укладчика осуществляется в такой последовательности: при работе пресса съемником производятся захват четырех кирпичей, разворот на 90°, перенос и укладка их на ленточный конвейер. Это осуществляется за время поворота вала 2 на 100°. Освободившись от кирпича, пневмозахваты возвращаются в исходное положение, и одновременно с этим происходит передвижение ленты конвейера на один шаг. Так последовательно на конвейере укладывается кирпич, заполняя его поверхность. В таком положении тележка подъемника с поднятой рамой перемещается к конвейеру. При этом рама опускается вниз так, что ее пневмошины (с давлением воздуха внутри 4—6 атм.) заходят в промежутки между кирпичами, захватывают и переносят их к позиции укладки на запарочную вагонетку.

Уложив слой кирпича, подъемник возвращается в исходное положение, вагонетка с помощью снижателя опускается на один шаг, и цикл укладки повторяется. Закончив укладку штабеля кирпичей, толкатель удаляет загруженную вагонетку и на ее место подает порожнюю.

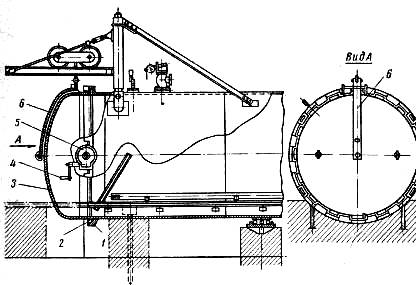

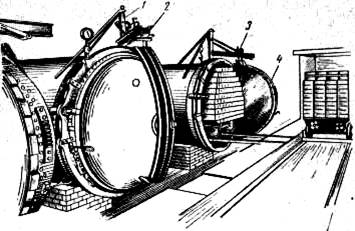

Для термовлажностной обработки сырца и обеспечения ему заданной прочности используются автоклавы (рис. 9.8). Давление пара в автоклаве составляет 1,2 МПа, а испытывают автоклавы при давлении 1,6 МПа. Время обработки изделий при температуре 190—200 °С составляет 8—10 ч, (4—5-часовая изотермическая выдержка).

Рис. 9.8. Автоклав для пропаривания силикатного кирпича

Проходные автоклавы размером 1,8 х 14 м представляют собой цилиндрический сосуд с быстрозакрывающимися крышками. Во избежание значительных деформаций, вызывающих дополнительные напряжения в металле при быстром нагреве и остывании автоклавов, на них имеются преобразователи, обеспечивающие безопасные скорости подъема и снижения пара. Для устранения электрохимической коррозии стенок автоклавов предусмотрена их катодная защита.

Автоклав состоит из следующих основных частей: гидроцилиндров 1 для открывания и закрывания крышек, двух крышек 2, гидроцилиндров 3 для поворота байонетного кольца, двух байонетных колец 4, подвижных опор 5, неподвижной опоры 6, корпуса 7.

Корпус 7 представляет собой сварной цилиндр с приваренными к нему по торцам стальными фланцами. На наружной поверхности автоклава имеются фланцы для трубопроводов, контрольноизмерительной аппаратуры, а также кронштейнов, на которые крепятся кольца 4.

Байонетное кольцо служит для плотного запирания крышки. Крышка и байонетное кольцо имеют зубья. Проворачивая байонетное кольцо вокруг оси автоклава, зубья его заходят за выступы фланцев крышки, образуя замок благодаря скосу зубьев этого кольца. Скользя по выступам фланца крышки, само кольцо перемещается в осевом направлении и сжимает резиновое уплотнение между крышкой и кольцом, тем самым запирая крышку автоклава.

Байонетное кольцо поворачивается гидроцилиндрами 3, установленными на каждой крышке. Для предохранения резинового уплотнения от перегрева место уплотнения охлаждается проточной водой, проходящей по специальным кольцевым каналам.

Крышка автоклава смонтирована на вращающемся вокруг неподвижной оси рычаге. С обоих концов рычага закреплены зубчатые венцы, каждый из которых находится в зацеплении с зубчатой рейкой, совершающей возвратно-поступательные движения от гидроцилиндра, шарнирно закрепленного на корпусе автоклава.

Внутри автоклава вдоль образующей цилиндра установлены рельсовый путь и перфорированный паропровод, который обеспечивает равномерную подачу пара по всей длине автоклава.

Гидропривод автоклава имеет насосную станцию и два распределителя — по одному на каждую крышку. Насосная станция автоклава состоит из лопастного насоса, электродвигателя, предохранительного и обратного клапанов и масляного бака. Распределители служат для распределения масла в гидроцилиндрах механизма поворота байонетного кольца, подъема и опускания крышек. Насосная станция состоит из трех реверсивных клапанов, системы электроуправления, дросселя с регулятором и системы труб.

Автоклав имеет сигнально-блокировочное устройство, обеспечивающее невозможность пуска пара при не полностью закрытых крышках, а также поворота байонетного кольца при наличии в автоклаве пара. Автоклав снабжен сигнализатором уровня конденсата, контрольным вентилем, сигнализирующим об отсутствии пара в автоклаве, а также контрольным манометром.

Подробное описание процесса производства силикатного кирпича

Силикатный кирпич – это строительный материал прямоугольной формы, который часто используется при возведении и отделки стен. От других строительных материалов его отличает широкий ассортимент, экологическая чистота, различие окрасок и неприхотливость в уходе.

Современный производственные линии позволяют сделать кирпич прочным и морозостойким и доступным по цене. Далее рассмотрим процесс производства.

Что понадобится

Получить кирпич можно двумя способами: смешанным и централизованным.

Для начала поговорим про материалы и вещества, используемые для производства силикатного кирпича.

Сырье

Про оборудование для производства и раскалывания силикатного кирпича читайте далее.

Оборудование

Производственная линия силикатного кирпича включает следующее оборудование:

Технология производства силикатного кирпича с подробной схемой, его изготовление в домашних условиях — все это рассмотрено далее.

О том, каким критериям должен отвечать станок, а также другое оборудование для изготовления силикатного кирпича, расскажет специалист в видео ниже:

Производство силикатного кирпича

Производство силикатного кирпича – это трудоемкий и дорогостоящий процесс, который требует сложного оборудования и значительных материальных затрат. Однако окупаемость наступает достаточно быстро.

Основы изготовления

Полная и подробная технологическая схема производства силикатного кирпича рассмотрена ниже.

Технологическая схема и способы

Силикатные кирпичи производят барабанным и силосным способом.

Процесс производства силикатного кирпича на заводе запечатлен в видео ниже:

Отходы производства

Во время производства, кирпича в окружающую среду выделятся пыль. Это происходит на этапах дозировании, перемешивания и измельчения. Пыль содержит вредный оксид кремния и большую дисперсность.

Пылевыделения из смеси извести и песка всегда превышает норму допустимости в 15 раз. В результате атмосферный воздух сильно загрязняется.

О том, как наладить и во сколько обойдется линия производства силикатного кирпича, расскажем ниже.

Как наладить линию по изготовлению

На производство кирпича необходимо будет затратить:

Как видно из сметы весь процесс производства крутится около больших денежных вложений. Если предприниматель не обладает такими возможностями, то можно закупить минимальный комплект или начать производство в домашних условиях. При таких обстоятельствах потребуется 10 млн. рублей. Производительность составит около 4 млн. штук в год. По подсчетам окупаемость наступит примерно через 2 года.

О том, что собой представляет линия по изготовлению силикатного кирпича, расскажет данное видео:

Про заводы силикатного кирпича расскажем ниже.

Известные заводы-производители

Пятерку лидеров кирпичных заводов России составляют следующие предприятия:

Производство силикатного кирпича

Как и из чего делают силикатный кирпич?

Производить силикатный кирпич начали уже давно – с конца 19 в. Но если раньше его изготавливали буквально в домашних условиях без использования специального автоматического оборудования, то сейчас применяются современные линии, что позволяет получать в итоге высококачественную продукцию.

Технология производства силикатного кирпича отличается от методов изготовления глиняных блоков и имеет ряд неоспоримых преимуществ – небольшой расход топлива, полная механизация процесса, простое в управлении оборудование.

В России в промышленных масштабах стали производить силикатный кирпич гораздо раньше, чем в других странах. Наша страна и по сей день является одной из лидирующих в этом сегменте рынка.

Итак, как и из чего делают силикатный кирпич?

Методы получения силикатного кирпича: какой лучше?

На современных предприятиях активно применяются 2 метода получения силикатного кирпича:

Технологии различаются способом подготовки и приготовления сырьевой массы. При использовании централизованного метода сырье сразу подается в смесители, откуда поступает на несколько прессов одновременно. Смешанный же метод предусматривает приготовление смеси индивидуально для каждого аппарата.

Сказать, какая из технологий лучше, довольно сложно. Но практика показывает, что на предприятиях с большими объемами производства целесообразней использовать именно централизованный метод. А вот мини завод по производству силикатного кирпича с 1-2 прессами будет работать куда эффективней при использовании смешанного метода. К примеру, в Германии практикуется только такая технология.

Сырье для получения силикатного кирпича

Одна из причин рентабельности заводов по изготовлению силикатных блоков – относительно невысокая стоимость используемых компонентов. В список основного сырья входят:

Песок используют либо вообще немолотый, либо в виде смеси немолотого и тонкомолотого. Если свериться с современными стандартами, процентное содержание кремнезема в кварцевом песке должно быть не меньше 70 %.

Известь во многом определяет качество готового кирпичного блока. Технологическая схема производства силикатных блоков предусматривает как наличие собственного известкового цеха (примерно на 60 % заводах), так и закупку сырья у сторонних предприятий. Цена извести относительно невысока, поэтому маломощным заводам лучше закупать этот компонент, чем тратиться на высокотехнологичное оборудование для его подготовки. Главное требование, которое предъявляется к извести – ее быстрое гашение.

Вода применяется на каждой стадии технологической схемы – для гашения извести и смешивания компонентов, при мойке оборудования для производства силикатного кирпича, для тепловой обработки сырца и дальнейшего его прессования.

Подготовка сырьевой смеси

Процесс изготовления начинается с дозирования и подготовки сырьевого раствора. В современных кирпичных цехах применяются 2 способа приготовления известково-песчаной массы:

Именно второй метод чаще используется, поскольку для своего воплощения требует минимум финансовых и временных затрат. Его и рассмотрим.

Каждый завод работает по собственному ТУ, а потому, количество сырья строго индивидуально. Содержание извести в растворе – 6-8 %. Но тут многое зависит от качества используемого компонента. Например, если известь довольно долго хранилась на складе или содержит много примесей, продукта потребуется несколько больше. При определении необходимого количества воды учитывается в первую очередь показатель влажности кварцевого песка. Весь объем жидкости, добавляемой к остальным компонентам, распределяется в нем по определенным пропорциям: на гашение – 2,5 %, на испарение – 3,5 %, на увлажнение раствора – 7 %.

Перед подачей извести к остальным компонентам, проводят ее лабораторный анализ – строго контролируются показатели ее активности. Причем, при подготовке сырьевого раствора активность проверяется несколько раз.

Каждый компонент, предварительно рассчитанный, завешивается на весах и подается на специальное оборудование для производства силикатного кирпича – смеситель. Здесь сырье перемешивается, а сама смесь увлажняется. Масса затем подается в силоса-реакторы. В этих герметичных, постоянно вращающихся резервуарах происходит не только гашение извести, но и дополнительное усреднение смеси. Подготовка силикатной массы занимает в среднем 7-12 ч.

Чтобы на выходе получить кирпичи разных цветов, к прочему сырью добавляются еще и пигменты.

Интересные статьи:

Формование силикатного кирпича

Пресс для силикатного кирпича

Полученная на предыдущем этапе масса дозированно подается в пресс для силикатного кирпича. В процессе формования блоков большую роль играет давление, которому подвергается сырьевая масса. Чем выше эти показатели, тем качественнее будет кирпич – без пустот, с достаточной плотностью. Воздух и капельки влаги внутри кирпича негативно сказываются на его технических характеристиках.

Современный станок для силикатного кирпича может формовать самые разные виды кирпича – пустотелые, полнотелые, пазогребневые.

После формования кирпич-сырец отправляется на специальных вагонетках в автоклавы.

Автоклавная обработка силикатного кирпича

Автоклав для производства силикатного кирпича

В автоклаве происходит тепло- и влагообработка кирпича-сырца до требуемых показателей качества готовой продукции. Количество загружаемых сюда изделий будет зависеть от мощности аппарата и его габаритных размеров.

Изготовление силикатного кирпича своими руками представляет огромные трудности, поскольку на данном этапе необходимо обеспечивать постоянные показатели температуры, давления и влажности:

По прошествии обозначенного времени крышку автоклава открывают, готовые изделия вынимают из аппарата и отправляют на хранение. Пустые вагонетки же чистятся и вновь возвращаются в цех к прессу.

Популярные публикации:

Состав линии по изготовлению силикатного кирпича

Состав линии для производства силикатного кирпича

Производители сегодня предлагают огромный выбор оборудования для изготовления силикатных кирпичных блоков. Имея в наличии стартовый капитал, можно подобрать любую линию для того, чтобы открыть завод с нуля.

Линия для производства силикатного кирпича включает в себя следующий набор оборудования:

Линии отличаются по производительности, а соответственно, и по цене. Если купить станки в Китае, можно значительно сэкономить. Но заводы большой мощности, как правило, оснащаются европейским оборудование. Оно дороже, но длительный срок его эксплуатации вполне это оправдывает.

Технология производства силикатных кирпичей

Особенности материала

Силикатный или белый кирпич (проще, силикат) представляет собой спрессованную и обожженную смесь кварцевого песка с известью. Его основными преимуществами считаются:

К недостаткам следует отнести достаточно высокую влагопроницаемость, что ограничивает применение такого материала в среде с высокой влажностью или требует использования надежной гидроизоляции. Несмотря на наличие отрицательных качеств, силикат широко применяется при кирпичной кладке стен зданий различного назначения (как жилого, так и производственного фондов), причем достаточно большой этажности.

Технология производства силикатного кирпича не отличается большой сложностью, а потому оно осваивается крупными предприятиями, небольшими фирмами, частными предпринимателями. Можно организовать изготовление белого кирпича и в домашних условиях, своими руками.

Из чего делают рассматриваемый стройматериал? Когда изготавливается силикатный кирпич, состав его в корне отличается от строения обычного, красного. В его структуре не используется глина. Основу состава составляет высококачественный кварцевый песок (до 90-92 %). Связующим веществом выступает известь (8-9 %). Вступая в реакцию с песком, она обеспечивает однородность структуры и высокую прочность. Смесь готовится с добавлением воды, причем она используется на всех производственных стадиях.

В состав силикатного кирпича для придания определенных свойств могут вводиться ингредиенты, способствующие быстрому отвердению смеси, а также пигменты для обеспечения нужной окраски. Чаще всего используется белый кирпич, в котором отсутствуют пигменты.

Технологические процессы

Как делают силикат? В принципе, когда нужен силикатный кирпич, производство его может базироваться на 2 основных способах:

В общем случае технологическая схема производства силикатного кирпича включает такие этапы:

При налаженном промышленном производстве используется следующее оборудование:

Приготовление сырья

В вопросе, какого качества будет сделан силикатный кирпич, важную роль играет стадия подготовки ингредиентов и смеси. К компонентам предъявляются такие требования:

Приготовление смеси для формовки кирпича начинается с дозировки ингредиентов, которая должна строго соответствовать выбранной рецептуре. Известь может добавляться в количестве 6,5-9 % по объему. Чем выше качество извести, тем меньше ее потребность в составе. Вода добавляется после смешивания компонентов из расчета следующего расхода: испарение — 3-4 %, на гашение извести — 2,4-2,7 %, на увлажнение смеси — 6,5-7,5 %. Рецептура кирпича оговаривается техническими условиями, принятыми на данном предприятии.

Приготовление песчано-известкового раствора обеспечивается 2 основными способами:

Процесс формовки кирпича

Приготовленное сырье в виде увлажненной смеси подается в специальные формы, устанавливаемые в гидравлический пресс. Четкость геометрии готового кирпича зависит от давления, которое обеспечивается в формовочной установке. Чем больше мощность пресса и выше развиваемое давление, тем плотнее структура кирпича и выше качество. Остатки воздушных включений и водяных капель негативно сказываются на свойствах готового изделия.

2 важный параметр процесса формовки — скорость приложения давления. При резком сдавливании массы не удастся обеспечить равномерную, качественную структуру кирпича. Хорошее оборудование позволяет регулировать данный параметр. Производственная практика показала, что оптимальное давление в прессе при формовке силикатного элемента находится в пределах 160-210 кг/см².

На стадии формовки кирпича решается вопрос о его конструкции. Дело в том, что современные прессы способны обеспечить производство монолитных и пустотелых элементов, а также кирпичей с пазогребневым профилем.

Автоклавная обработка

После формовки полуфабрикат (кирпич-сырец) выгружается из пресса и направляется в автоклав, где обеспечивается его отвердение в специальных условиях. В этой специальной камере осуществляется тепловая обработка и увлажнение, а самое главное, выдержка под высоким давлением.

Изготовление силикатного кирпича высокого качества требует обеспечения следующих условий:

Только после выполнения указанных условий автоклав открывается, и готовые кирпичи отправляются на хранение. Сразу после извлечения из камеры следует провести тщательный контроль качества полученной продукции.

Возможности домашнего производства

Силикатный кирпич можно изготавливать своими руками. Для этого придется приобрести ручной пресс и печь-автоклав. При организации мини-производства в домашних условиях придется полностью повторить вышеописанную технологическую схему. Другое дело, что объемы производства значительно меньше, а значит, все работы можно производить вручную.

Прежде всего подбирается место, где можно самостоятельно добыть крупнозернистый кварцевый песок. Известь лучше приобрести в готовом виде. Далее тщательно перемешиваются песок и известь в пропорции 9:1. Смесь засыпается в металлическую емкость, где производится гашение извести путем добавления воды при перемешивании состава. Вода добавляется из расчета 25 л на 1 м³ смеси.

После гашения раствор увлажняется и засыпается в деревянные или металлические формы. Их можно сделать своими руками или использовать готовые, покупные. В качестве формовочного аппарата можно использовать стандартный пресс для полусухого формования кирпича. Важно обеспечить давление порядка 150-160 кг/см², причем сдавливание формы проводится вручную, постепенно.

Кирпич-сырец после формовки закладывается в печь-автоклав. В ней надо обеспечить давление не менее 8-9 атм, можно воспользоваться способностями пара. Температура поддерживается на уровне 160-180ºС. В таком режиме заготовка должна находиться не менее 6-7 часов.

Силикатный кирпич, несмотря на некоторые недостатки, широко применяется для возведения стен построек разного типа. При покупке такого материала следует обратить внимание на его качество, что является следствием соблюдения технологических приемов. Изготовить кирпич можно и самостоятельно, но для этого необходимо приобрести пресс для формовки и автоклав.

Устройство автоклава

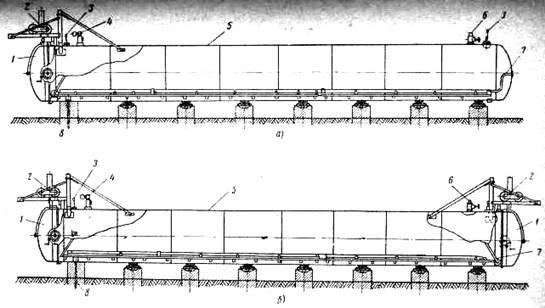

Автоклав (рис. 89) представляет собой стальной цилиндр, склепанный или сваренный из отдельных звеньев-обечаек. С торцов цилиндр закрыт выпуклыми днищами, из которых одно или оба закрываются герметическими крышками 1 с помощью механизма 2. Автоклав с одной крышкой называется тупиковым (рис. 89, а), а с двумя — проходным (рис. 89, б). Наиболее распространены тупиковые автоклавы.

В производстве силикатного кирпича применяются автоклавы длиной от 17 до 24 м и диаметром 2 м со стенками толщиной 14-15 мм. Автоклавы работают под давлением 8—12 ат (изб.)

В автоклавах современной конструкции болтовые затворы для крепления крышек заменены безболтовыми быстродействующими затворами байонетного типа. Один из таких затворов показан на рис. 90.

На крышке по ее окружности расположены зубья. При наложении крышки на фланец автоклава, который имеет выступы 2 с пазами по числу зубьев, зубья свободно размещаются между ними. При повороте крышки механизмом поворота (червячным редуктором 5) на угол, равный половине шага зубьев, последние входят в пазы на выступах и крышка закрывается. Кроме описанной конструкции, в которой при закреплении поворачивается вся крышка, существуют байонетные затворы, в которых поворачивается специальное кольцо, соединяющее крышку с автоклавом.

Чтобы между крышкой и автоклавом не оставалось щели, через которую будет выходить пар, в автоклавах с байонетными затворами ставят резиновую уплотняющую прокладку. Прокладка прижимается стальными кольцами с помощью пружин и стержней.

а —тупиковый, б — проходной: 1 — крышка автоклава: 2 — механизм для подъема и опускания крышки. 3 — мгнометт 4 — предохранительный клапан, 5 — корпус автоклава, 6 — паровыпускная магистраль, 7 — паровпускная магистраль. 8 — конденсационная магистраль

Для компенсации температурных деформаций корпус автоклава устанавливают горизонтально на фундаментных столбах на роликовые опоры; одна из опор делается неподвижной.

Рис. 90. Автоклав с байонетным затвором:

1 — фланец автоклава, 2 — выступы на фланце, 3 — крышка, 4 — рукоятка редуктора, 5 — редуктор, 6 — подвеска крышки, 7 — зубчатый сектор

Внутри автоклава проложен рельсовый путь для передвижения вагонеток с кирпичом.

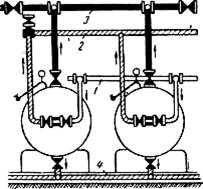

Насыщенный пар, необходимый для запаривания кирпича, поступает в автоклавное отделение из собственной котельной или из центральной магистрали теплоснабжения. Затем пар из центрального паропровода поступает по отдельным трубам в каждый автоклав. В тупиковый автоклав пар поступает через центральное отверстие в глухом днище, а в проходной — через отверстие в середине автоклава. Труба укреплена по всей длине автоклава параллельно рельсовому пути выше головок рельсов. В нижней части трубы просверлен ряд отверстий для выхода пара в автоклав. Для перепуска пара из одного автоклава в другой предназначена отдельная магистраль 2 (рис. 91). Арматура автоклавов состоит из вентилей, предохранительных клапанов, манометров.

Рис. 91. Схема паропроводов и арматуры автоклавов:

1 — паровпускная магистраль, 2 — пароперепускная магистраль, 3 — паровыпускная магистраль, 4 — конденсационная магистраль

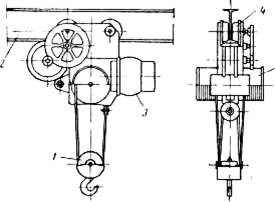

Рис. 92. Подвесная электролебедка:

1 — блок, 2 — рельс, 3 — электродвигатель, 4 — ходовое колесо, 5 — барабан

Для уменьшения потерь тепла в окружающую среду поверхность автоклавов и всех паропроводов покрывают теплоизоляцией.

Рис. 93. Поворотный кран-укосина:

1 — стойка стрелы, 2 —стрела, 3 — шатунная подвеска для крышки, 4 — крышка автоклава.

Крышки автоклавов закрывают и открывают с помощью подъемных электролебедок (рис. 92) и кран-балок. Более совершенным устройством для подъема и перемещения крышек являются поворотные краны-укосины.

Кран-укосина (рис. 93) состоит из вертикальной стойки 1 стрелы 2. Стойка соединена с крышкой 4 автоклава шарнирной подвеской таким образом, что крышка может вращаться в вертикальной плоскости вокруг своей оси и вокруг оси крана. Это позволяет открывать крышку при минимальном расстоянии между автоклавами в 1,5 м.