консервация болтов и гаек

Консервация резьбовых соединений в элементах подвески.

Всем нам хорошо известно, что различный крепёж в подвеске авто страдает в первую очередь от попадания воды, соли и грязи на резьбу. При этом поверхность металла начинает потихоньку ржаветь, дальше ржавчина проникает внутрь резьбовых соединений, разбухает там и делает узел не разборным.

А потом уже, кто во что горазд: кто греет горелкой, кто пилит болгаркой, кто сверлит… ну и т.д.

Что бы предотвратить это безобразие пользуюсь самодельным консервирующим составом, состоящим из Пушсала производства БиКар (у них он твердый как воск) и Расстопа для скрытых полостей.

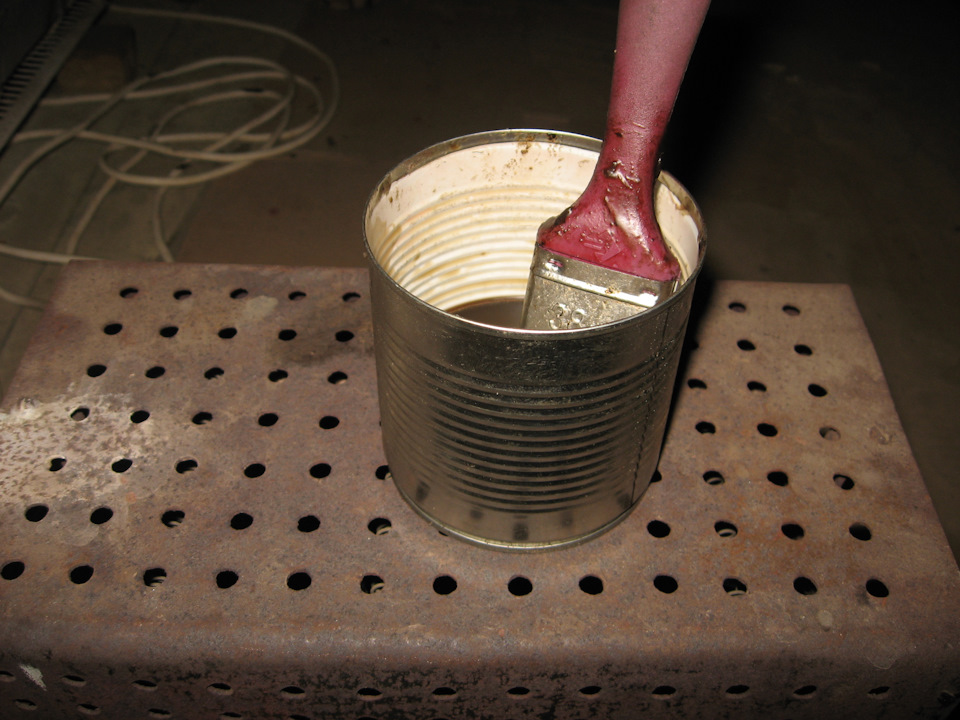

Сначала выкладываю в жестяную банку Пушсало и ставлю на эл.плитку. Где-то при нагреве до 50-60 градусов Пушсало расплавляется до консистенции воды и в банку надо влить Расстоп, а затем содержимое необходимо немного перемешать — дальше нагревать не надо, так как состав начинает закипать, что не есть гуд.

Пропорция смеси следующая: на 2-х килограммовую банку Пушсала надо иметь 500 мл. Расстопа, т.е. четыре к одному.

Всё, консервант готов.

Храню его в той-же железной банке с кисточкой. Когда возникает необходимость, банку просто разогреваю до состояния воды и кисточкой два-три раза наношу эту бодягу на резьбовое соединение. Состав на резьбе очень быстро остывает, превращаясь в твердый воск, надёжно перекрывая всевозможные пути попадания влаги внутрь.

Теперь соединение будет всегда в блестящем состоянии — в прямом и переносном смысле )

Если хочется сделать совсем по феншую или ржавчины уже немного есть на витках, то предварительно шприцом на стык гайки и болта капаю две капли Расстопа и уже затем мажу кисточкой.

В этом случае Расстоп там остаётся и потихоньку внутри соединения начинает расползаться.

Думаю, ещё и правнуки с легкостью всё разберут ))

PS\ Ноу-хау с составом вычитал на просторах Инета и пользуюсь.

Способ консервации высокопрочных крепежных изделий с формированием болтокомплектов

Владельцы патента RU 2412281:

Изобретение относится к химическим средствам, используемым для консервации крепежных изделий, в процессе их длительного хранения и транспортировки. Крепежные изделия после закалки, мойки щелочным раствором подвергают отпуску в печи при 520-600°С в течение 2,5-3,0 часов. Затем крепежные изделия равномерно подают на ленточный конвейер, который проходит через емкость, наполненную водным консервирующим раствором. Консервирующий раствор содержит масло автол, 2-12% водную эмульсию Servitol 3070 и воду. Крепежные изделия выдерживают в консервирующем растворе в течение 12-30 мин при 60-90 С. Обработанные крепежные изделия подают на расфасовку и упаковку с комплектацией их в герметичную тару. Обеспечивается увеличение срока хранения изделий, снижение трудоемкости и стоимости монтажных работ. 2 з.п. ф-лы.

Изобретение относится к области химической защиты высокопрочных крепежных изделий антикоррозионным составом для длительного хранения и использования при монтаже сооружений различного назначения и, в частности, касается консервации различных мелких металлических изделий для защиты их от коррозии, например метизов.

Для защиты деталей от атмосферной коррозии применяются различные консервационные масла и смазки высоковязких минеральных масел и твердых углеводородов. Многие смазки содержат различные присадки, улучшающие их защитные свойства. Механизм действия большинства защитных смазок сводится к созданию на поверхности детали слоя, который препятствует проникновению атмосферной влаги к поверхности металла.

В качестве консервационных смазок широко применяют смазки: пушечную, канатную 39У, Б03-1, торсиол 35. Пушечную смазку готовят сплавлением петролатумов с вязким маслом с добавлением церезина и антикоррозионной присадки МНИ-7; канатная смазка содержит нигрол зимний, гудрон, нефтяной церезин и СЖК фракции > С 20; торсиол представляет собой сплав масла индустриального, пластификатора нефтяного (масло ПН-6) и церезина (В.В.Синицын. Пластичные смазки в СССР. M., Химия, 1984, с.144-151). Данные смазки предназначены в основном для консервации машин и механизмов.

Известно использование в качестве смазок деталей машин и агрегатов разнообразных минеральных масел, таких как индустриальные масла ИС-20, ИС-30, ИС-45, цилиндровое 52, трансмиссионное автотракторное (нигрол летний), тракторное АК-15 (автол 18) и др. Данные масла широко применяют в качестве смазок червячных передач, работающих с большими скоростями скольжения зубьев (SU 455141, 12.02.1975).

Известно использование в качестве смазок автола и солидола в сочетании с различными противоизносными присадками, например на основе органозоли железа (SU 104098, 04.06.1952). Эти смазки предназначены для предохранения трущихся деталей в условиях высоких температур и давлений.

Известен способ консервации и упаковки металлических изделий, согласно которому их заливают полимерным материалом. Для обеспечения одновременной упаковки и консервации изделий заливку осуществляют в водном растворе ингибитора коррозии (SU 442117, 1972). Способ в целом весьма трудоемок.

Известен способ консервации и упаковки изделий путем погружения их в расплав полимерной композиции, извлечения из него и охлаждения. После извлечения изделий из расплава образующуюся оболочку нагревают до 80-160°С, что позволяет уменьшить толщину полимерной оболочки (SU 443817, 1972). Однако указанный способ применим лишь для упаковки единичных изделий, например тугостянутых бухт проволоки. Для образования пакета мелких изделий способ не пригоден.

В настоящее время в соответствии с существующей нормативно-технической документацией болты, гайки и шайбы отгружаются потребителям в деревянных ящиках, выстланных внутри промасленной бумагой, что не обеспечивает должной защиты метизов от попадания на них влаги и пыли и не предохраняет консервирующую смазку от высыхания. Поэтому перед использованием высокопрочных крепежных изделий по назначению на строительной площадке производится их подготовка, включающая такие наиболее трудоемкие и экологически вредные операции, как очистка от заводской смазки, ржавчины и грязи с последующей прогонкой и смазкой резьбы составом из 80=90% неэтилированного бензина и 20-10% минерального масла для получения расчетного значения коэффициента закручивания (СНиП 3.06.04-91, СТП 006-97). При этом период времени между подготовкой болтов и гаек и их установкой в соединения не должен превышать 10 суток. Такой незначительный промежуток времени не позволяет строительным организациям обеспечить стабильно высокое качество подготовки высокопрочных крепежных изделий при устройстве фрикционных соединений в стальных конструкциях.

Из RU 2007119227, 27.11.2008 известен способ подготовки высокопрочных крепежных изделий, применяемых для монтажа металлоконструкций, включающий их обезжиривание щелочным раствором, первую сушку, последующее фосфатирование металлической поверхности составом, содержащим преобразователь ржавчины, вторую сушку, комплектацию и упаковку для транспортирования и хранения. При этом в качестве щелочного раствора для обезжиривания применяют раствор синтетического технического моющего средства семейства ОБИС концентрацией 1,5-4,0 мас.%, в котором выдерживают метизы при температуре 45-55°С в течение 5-10 мин. Сушку осуществляют обдувом воздуха в течение 3-5 мин, а фосфатирование металлической поверхности метизов осуществляют в течение 30-60 мин ингибирующим составом, содержащим в определенном соотношении ортофосфорную кислоту, азотнокислый калий, соединение цинка и воду, в который дополнительно введены ингибитор атмосферной коррозии НДА (нитродециклогексамин), органический пигмент гелиоген зеленый L8730, растворенный в этиловом спирте. Однако данный способ касается лишь подготовки высокопрочных крепежных изделий и является очень трудоемким процессом.

Технической задачей заявленного в качестве изобретения способа является обеспечение полной заводской готовности высокопрочных крепежных изделий с исключением на монтаже трудоемких и экологически вредных операций их подготовки, значительного увеличения срока хранения, снижение трудоемкости и стоимости монтажных работ.

Поставленная техническая задача достигается тем, что в способе консервации высокопрочных крепежных изделий, включающем их закалку, мойку щелочным раствором, отпуск, обработку консервирующим раствором и упаковку, отпуск осуществляют в печи при 520-600°С в течение 2,5-3,0 часов. После чего их равномерно подают на ленточный конвейер, проходящий через емкость, заполненную водным консервирующим раствором, содержащим масло автол и добавку для закалки и воронения в виде водной эмульсии, выдерживают крепежные изделия в этом консервирующем растворе при температуре 60-90°С в течение 12-30 минут. Затем крепежные изделия, обволакиваемые этой консервирующей смазкой, подают на расфасовку и комплектацию с последующей упаковкой их в герметичную тару. Для обработки высокопрочных крепежных изделий используют водный консервирующий раствор, содержащий масло автол, добавку для закалки и воронения в виде 2-12%-ной водной эмульсии марки Servitol 3070 и воду при соотношении их, мас.%:

| Масло Автол | 4,0-8,0 |

| Водная эмульсия Servitol 3070 | 3,0-12,0 |

| Вода | Остальное |

Согласно заявленному в качестве изобретения способу процесс обработки крепежных изделий осуществляют, например, следующим образом.

Описание технологического процесса

Для каждой отгружаемой партии крепежных изделий производят определение коэффициента закручивания в соответствии с требованиями действующей нормативной документации. Значения коэффициентов закручивания заносят в сертификаты на отгружаемые крепежные изделия.

Результаты проведенных испытаний показали, что предлагаемый способ консервации высокопрочных крепежных изделий обеспечивает их надежную антикоррозионную защиту и позволяет получить стабильный коэффициент закручивания. Срок хранения болто-комплектов в неотапливаемом помещении увеличивается с 10 суток до 18 месяцев без изменения коэффициента закручивания. Крепежные изделия поступают на монтаж полной (100%) заводской готовности. При этом исключаются дорогостоящие работы по сооружению временных цехов на строительных площадках, в которых производится подготовка высокопрочных метизов к их установке в отверстия при монтаже строительных конструкций.

1. Способ консервации высокопрочных крепежных изделий, включающий закалку, мойку щелочным раствором, отпуск в печи при 520-600°С в течение 2,5-3,0 ч, равномерную подачу на ленточный конвейер, проходящий через емкость, заполненную водным консервирующим раствором, содержащим масло автол, 2-12%-ную водную эмульсию Servitol 3070 и воду, выдержку в консервирующем растворе при температуре 60-90°С в течение 12-30 мин, подачу обработанных консервирующей смазкой крепежных изделий на расфасовку, комплектацию и упаковку болтокомплектов в герметичную тару.

2. Способ по п.1, отличающийся тем, компоненты в консервирующем растворе взяты в следующем соотношении, мас.%:

| Масло автол | 4,0-8,0 |

| 2-12%-ная водная эмульсия Servitol 3070 | 3,0-12,0 |

| Вода | остальное |

3. Способ по п.1, отличающийся тем, что используют герметичную тару в виде полиэтиленового мешка.

Подготовка к работе болтов высокой прочности, шайб и гаек

При этом каждая партия болтов, весом до 1 т имеет сертификат завода-изготовителя, также сертификатом снабжаются и партии гаек и шайб весом до полутоны. В сертификате содержатся данные указывающие условное обозначение данного изделия, номер сертификата, партии и номер плавки. Кроме этого, в сертификате указывается наименование завода-изготовителя, и заносятся результаты заводских испытаний, в том числе там можно найти значение коэффициента закручивания.

На монтажной площадке метизы осматриваются и если есть сомнения, то производится замер размеров и определяется значение коэффициента закручивания, что выполняется в соответствии с приложением А. Во время проведения входного контроля заказчик либо проектная организация вправе потребовать определения величины коэффициента закручивания.

В дальнейшем все метизы должны храниться в таких условиях, которые не допускают их загрязнения и тем более появления коррозии.

В тоже время не допускается использование метизов со следами коррозии и при отсутствии сертификатов.

Перед установкой болты высокой прочности, также как гайки и шайбы проходят этапы подготовки, которая включает в себя такие технологические операции как:

В процессе подготовки метизов к натяжению проводится контроль состава моющего и смазочного растворов, а также при необходимости проводится контроль коэффициента закручивания.

Для очистки метизов от консервационной смазки используют раствор щелочи, который подогревают до температуры в 80-100 о С. Состоит этот раствор из компонентов, которые указаны в таблице 1.

Составы, используемые для очистки болтов высокой прочности, а также гаек от заводской консервации

Состав раствора, в массовых долях

Сода каустическая (едкий натр) согласно ГОСТ 2263

Сода кальцинированная (натрий углекислый) согласно ГОСТ 5100

Фосфорно-кислый натрий (тринатрийфосфат) согласно ГОСТ 201

Кремниево-кислый натрий (жидкое стекло) согласно ГОСТ 13078

Моющее средство МС-18, МС-15, HC-8 и др.

2. Использовать керосин в качестве средства для удаления смазки запрещается.

При погружении метизов в раствор на поверхность периодически будет всплывать масло, которое необходимо удалять. Сам раствор может использоваться неоднократно, но при необходимости раствор нужно доливать.

Оптимальный объем емкости для обезжиривания колеблется в пределах от 1 и до 4 кубометров, при этом емкость снаружи утепляется и она должна закрываться крышкой. Для подогрева раствора лучше использовать электронагреватели.

После очистки на резьбе метизов не должно остаться никакой смазки.

После очистки и извлечения из раствора метизы подвергаются сушке, при этом появление на их поверхности белого налета, что указывает на присутствие моющего средства, браком не является.

Горячие метизы высыхают достаточно быстро, обычно для этого хватает нескольких минут. Качество сушки определяется внешним осмотром, главное требование – в резьбе не должно наблюдаться остатков щелочного раствора. При этом в случае необходимости досушивать метизы можно с использование сжатого воздуха.

После сушки резьбу, как болтов, так и гаек прогоняют, что необходимо для удаления непрочной окалины, а также для удаления возможных загрязнений, впоследствии гайка должна легко наворачиваться на болт без использования каких-либо приспособлений, т. е. руками.

Для прогонки резьбы используют гайковерты или можно задействовать токарно-винторезный станок.

Смазка резьбы метизов после их прогонки проводится путем опускания метизов в емкость с раствором, в составе которого 80-90% бензина (ГОСТ 2084) и 10% масла (ГОСТ 0799). После того, как метизы будут извлечены из емкости, бензин достаточно быстро испаряется, а на поверхности болтов и гаек остается слой смазки необходимой толщины. При положительной температуре для испарения бензина необходимо 2 ч, а при отрицательной температуре испарение может затянуться на 24 ч. При этом для обработки 100 кг метизов необходимо около 2 л бензина и 0,25 л масла.

После очистки и смазки, метизы укомплектовываются и хранятся в хорошо закрытой таре. Комплектация подразумевает навинчивание на болт гайки, причем именно той, которая была использована для прогонки резьбы и установки двух шайб. Шайбы устанавливаются своей выпуклой стороной к гайке и головке болта.

После смазки метизы должны храниться не более 10 суток до момента их установки и натяжения, натяжение до расчетного усилия должно произойти не позднее 20 суток с момента обработки. Если метизы будут храниться дольше, то величина коэффициента закручивания будет увеличена и в этом случае необходима повторная смазка метизов.

Определение коэффициента закручивания после укомплектования метизов может быть проведено в соответствии с приложением А по требованию проектной организации или заказчика.

Высокопрочные болты. Как понимать требования СП70 по разделу 4.6?

Первый опыт применения СП на практике. Ниже несколько вопросов и рассуждений. Прошу подсказать. Старые нормы были для меня более логичными. Новые немного ломают мозг ((

1) Требования СНиПа не давали пояснения по расконсервации. В СП появился пункт 4.6.6

По проекту применяются болты с цинковым покрытием (ГОСТ 52644, высокопрочка идёт с термодиффузионным покрытием, 20 мк). От одного поставщика крепёж пришёл с консервацией, а от другого без. На вопрос почему, ответ не нашёлся. Так как требования об обязательной консервации для оцинкованных метизов не нашли, решили, что далее все болты будут без консервации. Если следовать СП, то получается расконсервацию на крепёж без покрытия уже не требуется проводить. Пока, на всякий случай, все метизы кипятим. Есть смысл? Когда читаешь документ совместно с ГОСТ Р 52643

Фразу Нанесение смазки следует производить при комнатной температуре не позже чем за 8 ч до сборки соединений. можно понять что нанесение смазки можно делать на холодным, а не горячим способом указанным предложением после. Как эти 8 часов соединяются логически с Срок хранения смазанных болтов и гаек не должен превышать более 10 сут.?

Для смазки можно применять любые масла по ГОСТ 20799, ГОСТ Р 51634 и ГОСТ 1054 (потом ещё в конце добавили ГОСТ 23683)?

Следующий вопрос по пункту связан с коэффициентом закручивания.

В качестве смазки резьбы и опорных поверхностей гаек допускается применение твердых сортов парафина. с последующим установлением фактической величины коэффициента закручивания. Если читать дословно, то получается что фактическая величина коэффициента определяется только при применении «твёрдых сортов парафина». А в остальных случаях определение фактической величины Кз не регламентировано?

2) Вопрос по коэффициенту закручивания.

Кто должен его определять чётко не написано. Понятно, что одно значение идёт в сертификате и вроде ещё на строительной площадке надо определять, только обязательных указаний для определения на строительной площадке нет. Как понимать последнее предложение про оформление протокола и акта?

Так было в СНиП

3) Правильно ли понимать что если используются болты М24 10.9 и допущено натяжение по углу поворота, то в принципе коэффициент закручивания можно и не определять?

Чем смазывать болты и гайки дабы не ржавели

Имя: Владимир

Рег.: 18.09.2008

Сообщений: 25

Откуда: Челябинск

Возраст: 72

Авто: 2131-2002

Рег.: 26.08.2009

Сообщений: 30

Откуда: Тараз, Казахстан

Возраст: 44

Авто: 21214-20 2007

Рег.: 28.01.2009

Сообщений: 6

Откуда: тула

Возраст: 44

Авто: Тагаз Тагер Т2 бежевый такой

Рег.: 19.09.2008

Сообщений: 93

Откуда: Украина, Тернополь

Возраст: 50

Авто: 2121, 1987 г.в.

Рег.: 17.02.2009

Сообщений: 3

Откуда: г. Малоярославец

Возраст: 42

Авто: Нива 21213 97 год

Рег.: 24.01.2009

Сообщений: 5

Откуда: Шарья

Возраст: 48

Авто: НИВА 21310i 2005 двиг. 1.8

Рег.: 23.08.2009

Тем / Сообщений: 2 / 12349

Откуда: Нижегородская область Выксунский р-он

Возраст: 37

Авто: ВАЗ-2121 1985 г.в.

Рег.: 24.01.2009

Сообщений: 5

Откуда: Шарья

Возраст: 48

Авто: НИВА 21310i 2005 двиг. 1.8

Рег.: 30.12.2008

Сообщений: 51

Откуда: Yarcity

Возраст: 39

Авто: ваз 2121 1986г.в. Газ 3302, 2003

Рег.: 19.12.2009

Сообщений: 6

Откуда: москва

Возраст: 51

Авто: ваз21213(карб) ЛУАЗ 969М LAND ROVER 110

Имя: Евгений

Рег.: 23.04.2012

Сообщений: 11

Откуда: Тольятти

Возраст: 46

Авто: ВАЗ-2131, 2005г.

Рег.: 25.12.2012

Сообщений: 200

Откуда: Рязаньщина

Возраст: 54

Авто: НИВА Шевроле 2123 2015г.в.

Снизу под брюхом все резьбовые после закрутки гайки мажу авто пластилином. При окткручивании чистить резьбу не нужно. Единственное, бывает, что песком смывает пластилин.

Добавлено спустя 1 минуту 38 секунд:

Думаю пушсало или литол быстрей смоет.

Рег.: 15.10.2006

Тем / Сообщений: 5 / 5013

Откуда: kolomna

Возраст: 46

Авто: 21213 98г.в. 1875см3 48мм разрезная шестерня мегасолекс нулефильтр prosport автоматический октан корректор АСТРО-ПЕНЗА