при кодировании дефекта рельса третья цифра определяет

НТД/ЦП-1-93 от 22.03.1993 Классификация дефектов рельсов, утверждённая МПС РФ

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

КЛАССИФИКАЦИЯ

ДЕФЕКТОВ РЕЛЬСОВ НТД/ЦП-1-93

Утверждено

Министерством путей сообщения

Российской Федерации

22.03.93 г.

I. НАЗНАЧЕНИЕ КЛАССИФИКАЦИИ

Классификация дефектов рельсов предназначена для статистического учета, анализа уровня эксплуатационной стойкости и надежности рельсов.

II. СТРУКТУРА КОДОВОГО ОБОЗНАЧЕНИЯ ДЕФЕКТОВ РЕЛЬСОВ

2.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

первая цифра кода определяет вид дефекта рельсов и место его появления по элементам сечения рельса (головка, шейка, подошва);

вторая цифра определяет разновидность дефекта рельсов с учетом основной причины его зарождения и развития;

третья цифра указывает на место расположения дефекта по длине рельса.

Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

2.2. Вид дефекта и место его появления по элементам сечения рельса (головка, шейка, подошва) определяются цифрами:

2.3. Разновидность дефекта рельсов, определяемая основной причиной его зарождения и развития (второй знак), обозначается цифрой:

2.4. Цифровое обозначение места расположения дефекта (третья цифра в номере дефекта) принято следующим:

Классификация дефектов рельсов НТД/ЦП-1-93

Опубликовано rr_admin в 24 декабря, 2020 24 декабря, 2020

Классификация дефектов рельсов НТД/ЦП-1-93

Классификация дефектов рельсов предназначена для статистического учета, анализа уровня эксплуатационной стойкости и надежности рельсов.

2.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

первая цифра кода определяет вид дефекта рельсов и место его появления по элементам сечения рельса (головка, шейка, подошва);

вторая цифра определяет разновидность дефекта рельсов с учетом основной причины его зарождения и развития;

третья цифра указывает на место расположения дефекта по длине рельса. Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

2.2. Вид дефекта и место его появления по элементам сечения рельса (головка, шейка, подошва) определяются цифрами:

2.3. Разновидность дефекта рельсов, определяемая основной причиной его зарождения и развития (второй знак), обозначается цифрой:

Примечания. 1. Буквы «В» и «Г» после второй цифры означают соответственно «вертикальную» и «горизонтальную» ориентацию дефекта (трещины) в рельсе.

2.4. Цифровое обозначение места расположения дефекта (третья цифра в номере дефекта) принято следующим:

Примечания. 1. Отсутствие третьей цифры в коде классификатора означает, что дефект может быть расположен в любом месте по длине рельса.

Классификация дефектов рельсов

НТД/ЦП-1-93 дополнение от 27.01.1996 Классификация дефектов и повреждений элементов стрелочных переводов, утверждённая МПС РФ

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

КЛАССИФИКАЦИЯ

ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ ЭЛЕМЕНТОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ

Дополнение к НТД/ЦП-1-93

Утверждено

Министерством путей сообщения

Российской Федерации

27.01.96 г.

ОГЛАВЛЕНИЕ

1. НАЗНАЧЕНИЕ

Классификация предназначена для правильного ведения учета основных несущих и направляющих элементов стрелочных переводов, снимаемых с пути из-за развития различных дефектов и повреждений, и разработки мер по увеличению срока, службы этих элементов.

2. ОСНОВНЫЕ ПРИНЦИПЫ КЛАССИФИКАЦИИ

3. КЛАССИФИКАЦИЯ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ ЭЛЕМЕНТОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ

( Оглавление )

Наименование дефектов и повреждений элементов и основные причины их появления и развития

Расположение дефектов по длине (элемента)

Схематическое изображение дефекта

3.1. ОСТРЯКИ, СЕРДЕЧНИКИ КРЕСТОВИН С НЕПРЕРЫВНОЙ ПОВЕРХНОСТЬЮ КАТАНИЯ

( Оглавление )

Выкрашивание гребнеобразного наплыва в сторону рамного рельса в зоне боковой строжки остряка из-за недостаточной контактно-усталостной прочности металла

Выкрашивание остряков от острия до первой стрелочной тяги из-за усиленного бокового воздействия колес.

Выкрашивание острия подвижного сердечника

Трещины в головке и изломы из-за них в зоне выпрессовки корня

Седловины в зоне выпрессовки из-за изменения структуры металла при ее выполнении

Седловины на поверхности катания остряка от первой тяги до сечения 50 мм вследствие завышения его над рамным рельсом

Трещины в подошве и изломы из-за них в зоне выпрессовки

Местный износ подошвы остряка, сердечника в зоне опирания на подушки подкладок из-за недостаточной прочности

Трещины и изломы остряков, сердечников, развивающиеся с подошвы в местах острых кромок и надрывов металла от боковой строжки подошвы

Неприлегание остряков к рамному рельсу, а также остряков или подвижных сердечников к подушкам подкладок из-за саморазгиба, вертикального выгиба и пропеллерности

3.2 РАМНЫЕ РЕЛЬСЫ, УСОВИКИ КРЕСТОВИН С НЕПРЕРЫВНОЙ ПОВЕРХНОСТЬЮ КАТАНИЯ

( Оглавление )

Выкрашивание металла рамного рельса по боковой выкружке в зоне прилегания остряков из-за недостаточной контактно-усталостной прочности металла

Поперечные трещины и выкрашивания (насечки) на головке в зоне перекатывания колес с остряка на рамный рельс и с сердечника на усовик вследствие недостаточной контактно-усталостной прочности металла

Трещины и изломы усовиков, развивающиеся с подошвы в местах острых кромок и надрывов металла от боковой обработки подошвы

3.3.КРЕСТОВИНЫ

( Оглавление )

Откол металла головки в хвостовом торце сердечника из-за дефектов литья (раковины, поры и т.п.)

Выкрашивание рельсовой или литой части усовика по линии врезки из-за недостатков конструкции

Выкрашивания на боковой выкружке сердечника и литой части усовиков из-за несвоевременного удаления наплывов

Отслоение и выкрашивание на поверхности катания литой части усовика и сердечника в зоне перекатывания из-за повышенного динамического воздействия колес

Выкрашивание наплавленного слоя на поверхности катания литой части усовика и сердечника

Поперечные трещины литой части усовика и сердечника из-за дефектов отливки

Поперечные трещины и изломы рельсового усовика в зоне переднего конца врезки из-за недостатков ее конструкции

Поперечные трещины литой части усовика и сердечника в зоне наплавки

Поперечные трещины и изломы хвостовиков сердечников и цельнолитых крестовин

Горизонтальное расслоение литой части усовика и сердечника из-за наличия оксидных плен и неспаев в металле

Седловины на усовике в зоне передней врезки и на сердечнике в узкой его части

Трещины в шейке хвостовой части сердечника из-за наличия литейных дефектов

Трещины в подошве из-за наличия дефектов в литье, а также заусенцев и ступенек после фрезерования верха подошвы хвостовой части сердечника

Выколы в подошве хвостовой части сердечника

3.4. ХОДОВЫЕ РЕЛЬСЫ У КОНТРРЕЛЬСОВ

( Оглавление )

Смятие головки рельса в виде седловины против зоны перекатывания колес с усовика на сердечник и обратно

3.5 КОНТРРЕЛЬСЫ

(Оглавление)

Выкол головки контррельса из-за повышенного бокового воздействия колес

Поперечные трещины в головке контррельса и изломы из-за них вследствие повышенного бокового воздействия колес

Трещины от болтовых отверстий в контррельсе и изломы из-за них вследствие повышенного бокового воздействия колес

При кодировании дефекта рельса третья цифра определяет

СТРУКТУРА ОБОЗНАЧЕНИЯ ДЕФЕКТОВ РЕЛЬСОВ

4.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

— первая цифра кода определяет группу дефектов по месту появления дефекта по элементам сечения рельса (головка, шейка, подошва, всё сечение);

— вторая цифра определяет тип дефекта рельсов с учетом основной причины его зарождения и развития;

— третья цифра указывает на место расположения дефекта по длине рельса.

Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

4.2. Группа дефектов и место их появления по элементам сечения рельса (головка, шейка, подошва, все сечение) определяются следующими цифрами (первый знак):

1 – трещины и выкрашивания металла на поверхности катания головки рельса;

2 – поперечные трещины в головке рельса;

3 – продольные трещины в головке рельса и в зоне перехода головки в шейку в стыке;

4 – пластические деформации (смятие), вертикальный, боковой и неравномерный износ головки рельса (длинные волны и короткие волны-рифли);

5 – дефекты и повреждения шейки рельса;

6 – дефекты и повреждения подошвы рельса;

7 – изломы рельса по всему сечению;

8 – изгибы рельса в вертикальной и горизонтальной плоскостях;

9 – прочие дефекты и повреждения рельса, включая коррозию подошвы и шейки, а также лишние отверстия в зоне накладок и вдавленная маркировка в зоне стыка.

4.3. Тип дефекта рельсов, определяемый основной причиной его зарождения и развития (второй знак), обозначается следующими цифрами:

0 – дефекты, связанные с нарушениями технологии изготовления рельсов;

1 – дефекты, зависящие от недостаточно высокого металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла, приведшие к отказам рельсов после пропуска гарантийного тоннажа (после окончания срока гарантии);

2 – дефекты, зависящие от недостаточно высокого металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла, приведшие к отказам рельсов до пропуска гарантийного тоннажа (в пределах срока гарантии);

3 – дефекты в зоне болтовых стыков, связанные с повышенным динамическим воздействием колёс на путь, с нарушением требований инструкции по текущему содержанию железнодорожного пути; с нарушениями технологии обработки болтовых отверстий и торцов рельсов металлургическими комбинатами, линейными подразделениями и промышленными предприятиями путевого хозяйства дорог;

4 – дефекты, связанные с ненормативным специфическим воздействием подвижного состава на рельсы и условиями эксплуатации рельсов (боксование, юз, ползуны и др.), в том числе из-за нарушения режимов вождения поездов, из-за недостатков подвижного состава, из-за нарушений норм текущего содержания пути;

5 – дефекты рельсов, полученные в результате ненормативных механических воздействий на рельсы (удар инструментом, рельса о рельс и т.п.);

6 – дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов и обработки сварных стыков, приведшие к отказам рельсов после пропуска гарантийного тоннажа;

7 – дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов и обработки сварных стыков, приведшие к отказам рельсов до пропуска гарантийного тоннажа;

8 – дефекты, связанные с недостатками и нарушениями технологии наплавки рельсов, приварки рельсовых соединителей и другие дефекты;

9 – дефекты, вызванные коррозионной усталостью, контроленепригодностью рельсов, и изломы без усталостных трещин.

Появление дефекта рельса часто бывает следствием нескольких причин. Так, недостатки в содержании пути ускоряют развитие заводских дефектов. В связи с этим при определении типа дефекта должна быть выявлена основная причина, с которой связано его появление и развитие.

4.4. Цифровое обозначение места расположения дефекта (третья цифра в коде дефекта) принято следующим:

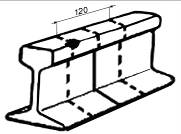

1. Для сварного стыка, полученного элетроконтактной сваркой рельсов после 2000 года, зона стыка определяется на расстоянии 120 мм симметрично по 60 мм в обе стороны от оси сварного шва с учётом толщины сварного шва и зон термического влияния от сварки и термообработки после сварки, а зона разрушения сварных рельсов из-за поджогов в подошве определяется на расстоянии 700 мм симметрично по 350 мм в обе стороны от оси сварного шва расположением прижимных электродов-губок контактной сварочной машины.

2. Для сварного стыка, полученного алюминотермитной сваркой, зона стыка определяется на расстоянии 120 мм симметрично по 60 мм в обе стороны от оси сварного шва с учётом толщины сварного шва и зон термического влияния от сварки.

3. Буква «Н», стоящая после цифрового кода дефекта, указывает, что дефект взят в накладки.

Структура классификации дефектов приведена в таблице 1.

Для облегчения пользования настоящей инструкцией и правильного определения дефектов в табл.1 приведены в скобках прежние обозначения дефектов по НТД/ЦП-1-93, если их обозначение изменилось, и выделены обозначения новых дефектов.

Таблица 1. Структура классификации дефектов.

СТРУКТУРА ОБОЗНАЧЕНИЯ ДЕФЕКТОВ РЕЛЬСОВ

4.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

— первая цифракода определяет группу дефектовпо месту появления дефекта по элементам сечения рельса (головка, шейка, подошва, всё сечение);

— вторая цифраопределяет тип дефектарельсов с учетом основной причины его зарождения и развития;

— третья цифрауказывает на место расположениядефекта по длине рельса. Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

4.2. Группа дефектови место их появления по элементам сечения рельса (головка, шейка, подошва, все сечение) определяются следующими цифрами (первый знак):

4.3. Тип дефектарельсов, определяемый основной причиной его зарождения и развития (второй знак),обозначается следующими цифрами:

Появление дефекта рельса часто бывает следствием нескольких причин.

Так, недостатки в содержании пути ускоряют развитие заводских дефектов. В связи с этим при определении типа дефекта должна быть выявлена основная причина, с которой связано его появление и развитие.

4.4. Цифровое обозначение места расположениядефекта (третья цифрав коде дефекта) принято следующим:

1. Для сварного стыка, полученного элетроконтактной сваркой рельсов после 2000 года, зона стыка определяется на расстоянии 120 мм симметрично по 60 мм в обе стороны от оси сварного шва с учётом толщины сварного шва и зон термического влияния от сварки и термообработки после сварки, а зона

разрушения сварных рельсов из-за поджогов в подошве определяется на расстоянии 700 мм симметрично по 350 мм в обе стороны от оси сварного шва расположением прижимных электродов-губок контактной сварочной машины.

2. Для сварного стыка, полученного алюминотермитной сваркой, зона стыка определяется на расстоянии 120 мм симметрично по 60 мм в обе стороны от оси сварного шва с учётом толщины сварного шва и зон термического влияния от сварки.

3. Буква «Н», стоящая после цифрового кода дефекта, указывает, что дефект взят в накладки.

4. В случае необходимости отнесения дефекта к двум и более кодамдопускается их обозначение с помощью двух и более кодов через знак дроби. Например, излом рельса, который произошел из-за образования поперечной трещины контактной усталости, обозначается как 71.2/21.2, а излом рельса, который произошел из-за образования продольной трещины в головке – как 71.2/31.2.

Структура классификации дефектов приведена в таблице 1.

Для облегчения пользования настоящей инструкцией и правильного определения дефектов в табл.1 приведены в скобках прежние обозначения дефектов по НТД/ЦП-1-93, если их обозначение изменилось, и выделены обозначения новых дефектов.

При неполном устранении дефекта рельс переводят в тот типоразмер дефекта, которому соответствует оставшаяся не устраненной глубина дефектного места.

При полной ликвидации дефекта рельс исключают из ДР, с соответствующей отметкой в форме ПУ-2А.

Особую опасность представляет образование в местах пробоксовок при наличии и даже при отсутствии седловин термомеханических повреждений в виде хрупких структур, содержащих мартенсит. Эти структурные изменения металла в местах пробоксовок могут приводить к образованию поперечных

трещин. То же самое может происходить в местах на головке рельсов, где было допущено нарушение режимов шлифования рельсов и возникли прижоги (на поверхности катания и/или на рабочей выкружке).

До планового устранения дефекта или, при невозможности устранения дефекта, до плановой замены рельса необходимо более частое (по утверждённому начальником дистанции пути графику) наблюдение и дефектоскопирование рельсов.

Рельсы с поперечными трещинами от пробоксовок, от выкрашиваний в местах пробоксовок считают остродефектными (ОДР) и заменяют без промедления.

После устранения дефекта наплавкой за этим местом устанавливают наблюдение при очередных проверках состояния рельсов.

При периодическом возникновении пробоксовок на одних и тех же местах принимают меры по улучшению условий реализации тяги локомотивами.

На дефектные рельсы предъявляют внутридорожные рекламации локомотивному депо или структурному подразделению, к которому приписан рельсошлифовальный поезд.