принцип работы автоклава для газобетона

Автоклавный газобетон: преимущества материала и где применяется

Видов автоклавного газобетона довольного много, перед тем как выбрать материал для строительства необходимо изучить его свойства и характеристику.

Легкий, сборный пенобетон был изобретен еще в 1920-х годах. Постоянно развиваясь, производство АГБ сейчас предлагает очень удобный современный строительный материал.

Что это за материал

Автоклавный газобетон — это строительный материал на основе бетона. Он легко и быстро кладется, потому что его можно резать обычными электроинструментами из углеродистой стали сразу по месту работ.

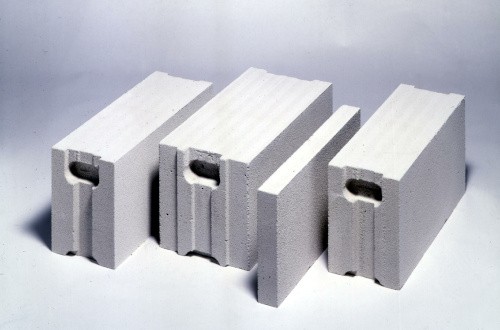

Он выпускается в виде панелей, блоков или облицовочного материала.

Изготавливают его на заводах в Европе, Америке, России и Китае.

С АГБ строительство частных домов и высоток становится экономичнее и быстрее.

Виды и сфера применения

Блоки меньших размеров используются при строительстве дач, загородных домов, гаражей и технических построек.

Благодаря малому весу выпускаются блоки следующих размеров (длина, ширина и высота в мм):

Блоки крупные применяются при возведении многоэтажных домов, для стен внутри помещений или ремонта старинных зданий.

Различают 3 категории АГБ по свойствам:

Если выполнить еще и армирование стен из автоклавного легкого газобетона, то увеличится прочность конструкции. Архитекторы уже в проекте указывают необходимость данных работ.

Состав и характеристики автоклавного газобетона

Достоинства автоклавного газобетона

Однако имеются недостатки у данного вида стройматериала:

Автоклавный ГБ способен поглощать и выделять влагу. Это может быть не только недостатком. Это качество помогает избежать конденсата и плесени на стенах.

Оборудование для производства

Что он включает:

Оборудование для производства газобетона — станок для автоклавного газоблока

Оборудование для производства газобетона – это целый промышленный комплекс механизмов и узлов, которые необходимы для реализации разных этапов изготовления блоков из ячеистого бетона. Газобетон в современном строительстве достаточно популярен, в связи с чем его производство становится актуальной задачей как с целью понижения стоимости строительного материала для собственных нужд, так и для продажи.

Газобетон демонстрирует прекрасные эксплуатационные свойства, особенно важные для жилого мало/многоэтажного строительства – высокий уровень теплосохранения, малый вес, большой размер, идеальная геометрия, хорошая звукоизоляция, достаточная прочность, экологичность и безопасность. Из недостатков газобетона основным является один – высокая способность впитывать воду (гигроскопичность), что успешно решается правильным выбором отделочных материалов для работ снаружи и внутри.

Оборудование для газобетона (его производства) позволяет делать качественный и соответствующий нормам строительный материал, наладив успешное дело. Серийное производство блоков можно выполнять как на промышленных конвейерных установках, так и на мини-линиях стационарного либо мобильного типа. Для обслуживания разных типов оборудования может потребоваться от 1 до 8 человек, размер производственной площади также зависит от типа установки и может варьироваться в диапазоне от 500 до 4000 квадратных метров.

Общий производственный процесс одинаков для всех видов оборудования и материала – все компоненты раствора смешиваются, заливаются в формы, сушатся и режутся на блоки. Отличие заключается лишь в особенностях организации процесса и последнем этапе обработки – сушиться блоки могут в естественных условиях либо обрабатываться в автоклаве под воздействием высокой температуры и давления.

Автоклавный газобетон отличается более стабильными техническими характеристиками, высокой прочностью, отличным качеством, требует на производство несколько дней. Неавтоклавный бетон может быть слишком хрупким, при несоблюдении технологии может демонстрировать не очень стабильные свойства, сушится в течение 4 недель.

Технология

Процесс производства блоков ячеистого бетона достаточно простой и одинаков для обоих видов материала – неавтоклавного и автоклавного газобетона. Отличие заключается лишь в обработке готового материала. Основная особенность данного типа бетона – наличие в структуре монолита воздушных пор, которые появляются в процессе взаимодействия алюминиевой пудры с другими компонентами в смеси и застывают.

Использование в производстве автоклава является ключевым для определения качества готовых блоков и соответствия их установленным характеристикам. Газобетон обрабатывают в течение 12 часов под водяным паром при температуре свыше 1000 градусов. Такая обработка активизирует процессы схватывания и твердения, благодаря чему в будущем блок не дает усадки, получается более однородным, качественным.

Неавтоклавный газобетон затвердевает в естественных условиях. Для его производства не требуется применение высокотехнологичного оборудования – газоблоки можно делать самостоятельно даже без установок, но вот качество материала вряд ли можно гарантировать.

Сырье для газобетона

Состав смеси для автоклавного и неавтоклавного газобетона идентичен. Особенности обработки не влияют на этапы замеса и заливки раствора.

Обзор необходимого оборудования для производства газоблоков

Оборудование для производства газобетона может быть разным – от небольшой установки, выпускающей по несколько десятков блоков за раз, до масштабной автоматической линии, обеспечивающей промышленные масштабы. Тут все зависит от бюджета, требований, наличия помещения, сотрудников, целей и т.д.

Если газоблок производится для понижения стоимости строительства дома и других сооружений на участке, подойдет и небольшая установка (больше напоминающая станок), когда же планируется организовать бизнес – лучше сразу покупать хорошее производительное оборудование, способное дать большой выход и обеспечить развитие идеи.

Конвейерное

Данный тип оборудования предполагает максимальную автоматизацию процесса, минимальное участие работников в производстве, самую высокую стоимость комплекта устройств, серьезные требования по наличию свободной площади из-за производственных объемов, наличие в комплекте всего необходимого для реализации всех этапов, достаточно высокий уровень рентабельности.

В среднем такое оборудование стоит до 55 миллионов рублей. Это большая сумма и выбор такого варианта актуален при желании организовать бизнес – вложения окупятся, так как линия позволяет в год выпускать минимум 300 тысяч кубометров материала. Это самый быстрый, эффективный и автоматизированный процесс производства блоков.

Для размещения всего оборудования нужно отыскать площадку порядка 4000 квадратных метров. Если приобретение линии слишком дорого, можно подумать про бывшее в употреблении оборудование. Тут есть риски, но и свои преимущества. Хорошей репутацией пользуется продукция, сделанная на конвейере типа Иннтех-100, который стоит 3 миллиона рублей (правда, производительность он показывает ниже).

Хорошо зарекомендовали себя линии немецкого производства, которые считаются наиболее долговечными и высокопродуктивными. Газоблоки, произведенные с помощью этих линий, получаются максимально качественными и точно соответствующими указанным характеристикам.

Стационарное

Оборудование для производства газобетона стационарного типа стоит намного меньше, но и по производительности уступает существенно. Так, в сутки такие линии в среднем выдают не больше 50 кубометров готового материала. Комплект установки включает: бойлер для подогрева воды, вибросито, транспортеры ленточного типа для подачи компонентов в аппарат для смешивания, дозаторы сырья.

Для полноценной работы стационарного оборудования понадобится привлекать работников, и не одного. Для установки достаточно будет помещения величиной от 500 квадратных метров. Материал получается прекрасного качества и такой вариант может стать неплохим стартом для успешного бизнеса.

Мобильное

Данный тип установок хорош для начинающих и тех, кто хочет производить газобетон для себя. Особых требований у оборудования нет – сделать его можно самостоятельно из купленных узлов и деталей, работать все агрегаты будут от сети 220 Вт (другие виды оборудования требуют 360 Вт), но объемы производства минимальные – 2-10 кубометров материала в сутки.

Основные преимущества мобильных установок – минимальные вложения, возможность самостоятельно собрать их и обслуживать, отсутствие требований по большим площадям. Делать газоблоки можно дома в одном из подсобных помещений, самостоятельно загружая компоненты в смешиватель, формуя из них блоки. Правда, наличия автоклава установка не предполагает, поэтому качество материала будет значительно ниже.

Самостоятельное производство газоблока

Если нет желания закупать серьезное оборудование и организовывать бизнес, а нужно просто сделать определенный объем материала в домашних условиях, подойдет и такой вариант. Минимальный набор для производства: бетоносмеситель, формы для блоков, металлические струны для срезки лишнего. Автоклав в домашнем производстве не применяют, позволяя сушиться блокам в естественных условиях (поэтому заранее нужно позаботиться о месте для складирования).

Чтобы сделать газоблоки самостоятельно, достаточно определиться с требуемыми характеристиками, найти подходящий рецепт, закупить все необходимые компоненты, отмерить их в нужной пропорции. В смеситель засыпают все сухие компоненты (кроме пудры), добиваются однородности, потом засыпают алюминиевый порошок (или заливают в виде суспензии), добавляют воду, все перемешивают.

Самодельные газоблоки существенно уступают в качестве материалу, сделанному в условиях применения современного оборудования и с автоклавной обработкой. Но для определенных целей и такой материал может быть оптимальным вариантом.

Автоклавная обработка

Процесс обработки газобетона в автоклаве – важный этап в производстве, который положительно влияет на прочность и другие свойства материала, ускоряет схватывание и твердение.

Если производить блоки без автоклава, то важно выдерживать их в оптимальных условиях в течение 28 суток.

Сравнительный анализ автоклавного и неавтоклавного производства

Если сравнивать два типа материала, то автоклавный выигрывает по множеству параметров. Но есть случаи, когда определенные свойства не так важны для строительного материала, поэтому стоит изучить особенности обеих технологий и определить необходимость применения автоклава и затрат на него.

Инструкция по изготовлению блочного материала

Планируя производить блочный газобетон в домашних условиях, желательно заранее изучить все нюансы и особенности, подготовить необходимые материалы и инструменты.

Оборудование для газобетона представлено на рынке в большом разнообразии, поэтому прежде всего до его выбора и покупки нужно определиться с бюджетом, помещением, требованиями (средняя производительность линии, число сотрудников). Купить установки можно как отечественных, так и зарубежных производителей. Одними из лучших считаются немецкие.

Для мобильных мини-линий все необходимое можно приобрести отдельно за умеренную сумму и собрать самостоятельно. Самые дорогие установки – конвейерные линии, стоимость которых исчисляется миллионами рублей, но и производительность соответствующая.

Что такое автоклавный газобетон?

Автоклавный газобетон – искусственный материал, хорошо зарекомендовавший себя в сфере строительства зданий промышленного и жилого назначения. Он является разновидностью ячеистого бетона. Поскольку материал становится все более популярным при возведении частных строений, следует знать, каковы его характеристики, что такое автоклавирование, отличия автоклавного бетона от неавтоклавного, их плюсы и минусы.

Что такое автоклавирование и для чего оно нужно

Автоклавирование обеспечивает ускоренное твердение бетона. Отличие стройматериала от аналогов – более высокая прочность.

Автоклавная обработка представляет собой процесс пропаривания в условиях высокой температуры окружающей среды и высокого давления. Он протекает в специальных металлических капсулах. Когда готовые блоки загружают в автоклав, давление составляет 0,8-1,3 Мпа, а температура поднимается до 175 0 –191 0 С. До полного твердения проходит приблизительно 12 часов.

Автоклавный газобетон подвергается изменениям на молекулярном уровне. В результате обработки происходит образование нового минерала тоберморита. Он имеет уникальные свойства. Главная особенность, чем отличается автоклавный бетон от неавтоклавного, заключается в том, что первый является искусственно получаемым камнем, а второй – застывшим песчано-цементным раствором.

Газобетонные блоки автоклавного твердения имеют особые характеристики: состав, эксплуатационные особенности, физико-технические параметры. По большинству показателей автоклавный и неавтоклавный бетон различны.

Особенности кладки автоклавного газобетона

При возведении построек из материала, произведенного при помощи автоклава для газобетона, необходимо знать несколько общих правил кладки и иметь представление об особенностях работы с газобетонными блоками:

Плюсы и минусы материалов

Блоки автоклавного твердения в сравнении с неавтоклавным бетоном имеют ряд преимуществ:

Плюсы и минусы газобетона автоклавного твердения представлены в таблице:

| Достоинства | Недостатки |

| Прочность. | Поглощение влаги, которая в условиях низких температур разрушает структуру газобетона автоклавного твердения. |

| Экологичность, безопасность для окружающей среды. | Проблемы с фиксацией крепежа, необходимость в использовании специализированных изделий для газобетона. |

| Огнеупорность. | Хрупкость, которая нередко выявляется уже на этапе транспортировки. |

| Простота резки и шлифовки. | |

| Паропроницаемость, обеспечивающая комфортный микроклимат. | |

| Теплопроводность, которая обеспечивает сохранение тепа в зданиях. | |

| Морозостойкость, позволяющая выдерживать до 150 циклов заморозки и оттаивания. | |

| Устойчивость к плесени и гнили. |

Обзор основных качеств материала

Принимая во внимание достоинства и недостатки газобетонных блоков автоклавного твердения, можно выделить основные свойства:

Технология производства газобетона

Технологический процесс включает следующие этапы:

Области применения

Сфера применения газобетона автоклавного твердения не ограничивается сооружением производственных построек. Материал используется для возведения жилых зданий.

Блоки подходят для кладки однослойных или двухслойных наружных стен. Из них изготавливают перегородки противопожарных помещений.

Другие сферы использования:

Спрос на автоклавный газобетон настолько высок, что производители этого материала объединились в национальную ассоциацию, которая призвана обсуждать перспективы развития отрасли и разрабатывать новые требования к качеству и инновационные подходы к организации производства.

Особенности производства автоклавного и неавтоклавного газобетона

Газобетон – тип ячеистого бетона, отличающийся повышенной по сравнению с остальными прочностью. Обусловлена она как составом материала, так и особенностями его изготовления.

Оборудование для производства газобетона

Схема производства включает несколько стадий, каждая из которых обслуживается соответствующим рабочим модулем:

Мощность и тип оборудования определяется масштабами производства. Но в любом случае свои качества газобетон может полностью реализовать только при изготовлении в промышленных условиях.

Подготовка сырья

Соотношение ингредиентов может быть разным, поскольку выпускается несколько видов газобетона по составу и по свойствам. Каждый ингредиент проходит соответствующую обработку.

Созревание материала

В отличие от пенобетона, пористость которого обеспечивает смешивание с готовой технологической пеной, здесь внутри смеси при смешивании и созревании происходит химическая реакция. Она характеризуется резким увеличением объема материала.

На этом участке газобетон находится около 150 мин, пока не набирает необходимой для дальнейшей распалубки и резки твердости.

Резка массива и накопление

Материал помещают на резательную тележку.

Все обрезки сбрасываются в шлам-канал, который периодически промывается водой.

Автоклавная обработка

Накопленные готовые блоки загружают в автоклав. Как правило, материал пребывает здесь около 12 часов. Из них 1,5 часа занимает подъем давления и температуры и 1,5–2 часа – поэтапное снижение давления.

Время обработки зависит от типа материала: состава, плотности и так далее. Однако если газобетон, в основе которого использовался портландцемент, может достигнуть проектной прочности и без автоклавной обработки, то в случае с газосиликатными блоками этот этап является абсолютно обязательным. Стоимость автоклава – от 290 тыс. р. до 4 млн. р.

Разгрузка и упаковка

Далее поговорим про цены на оборудование для производства газобетона.

Стоимость технологической линии

Производство такого рода предлагается в виде готовой технологической линии разной степени сложности и мощности. Стоимость, соответственно, тоже будет разной.

Технологии

Существуют два способа получения материала: с автоклавной обработкой и без нее. Первый метод обеспечивает большую прочность и значительно сокращает сроки изготовления, так как газобетон набирает проектной мощности за 12 часов.

Автоклавная

На первом этапе подготавливают сырье: перемалывают песок с гипсовым камнем, подготавливают воду – она должна быть очищена и нагрета до 40 С, прогревают другие ингредиенты при необходимости: температура смеси в смесителе должна достигать 35 С.

Процесс производства автоклавного бетона на заводе запечатлен в этом видео:

Неавтоклавная

Производственная линия исключает этап автоклавирования, в остальном являясь идентичной. Так как, именно использование автоклава составляет наибольшие расходы при изготовлении, такая линия намного дешевле и по стоимости, и в обслуживании.

Такой материал не только менее прочен, но и дает большую усадку – до 2–3 мм/м против 0,3 мм/м у автоклавного газобетона. Частично эта проблема решается за счет использования полиамидных армирующих волокон.

Поговорим про оборудование для производства автоклавного и неавтоклавного газобетона, узнаем и о технологии изготовления своими руками такого материала.

Изготовление неавтоклавного газобетона рассмотрено в видео ниже:

Изготовление своими руками

Производить газобетонные блоки без приобретения специального оборудования невозможно. Бетономешалка не может заменить смеситель, а добавлять вручную металлический алюминий чрезвычайно опасно и категорически запрещается.

Однако компании-изготовители предлагают мини-линии, по сути, состоящие только из газобетоносмесителя и форм для газоблоков. Причем последние состоят из небольших блоков, так что после вспучивания продукт уже не нуждается в резке. Состав смеси подбирают исходя из нужд. Как правило, это все-таки газобетон на основе портландцемента. Экспериментировать с добавками нежелательно.

Порядок действия остается таким же, как и на производственной линии. Дозировка, правда, осуществляется вручную. Затем в смесителе перемешивают ингредиенты, и готовый материал разливочным шлангом подают в формы. Распалубку осуществляют спустя те же 150 минут.

Стоимость такой линии зависит от мощности. Так, установка для производства газобетона МЕТЕМ-ГБС-250 стоит 65 тыс. р.

Производство автоклавного газобетона требует специального оборудования: здесь происходит ряд химических реакций, для протекания которых требуются вполне определенные условия. Не автоклавный можно получить и на мини-линии-оборудовании для производства газобетона.

Технология производства газобетона в домашних условиях представлена в видео ниже:

Автоклавная обработка изделий из ячеистого бетона.

Рассматривается технология автоклавной обработки изделий из ячеистого бетона.

Автоклавная обработка является одной из важнейших операций при изготовлении изделий из ячеистого бетона. Её режимы напрямую влияют на такие качественные характеристики готового продукта, как морозостойкость, усадка при высыхании, прочность при сжатии, внешний вид изделий (отколы, трещины). Базовое понимание процессов, происходящих в автоклаве, важно как при полностью автоматическом регулировании работы автоклава, так и при ручном управлении.

В данной статье мы кратко обобщим опыт, накопленный на заводах холдинга «Aeroc International» в автоклавной обработке.

Процесс изготовления ячеистого бетона

В этом разделе представлен краткий обзор всего процесса изготовления ячеистого бетона, поскольку определённые операции, входящие в этот процесс, напрямую влияют на поведение материала при автоклавной обработке.

Ячеистый бетон изготавливается из вяжущих, песка или золы, газообразователя и воды. Вяжущие — известь и цемент — содержат CaO, который имеет решающее значение для процесса. Песок или зола вводит в процесс SiO2. Из компонентов CaO, SiO2 и Н2О в автоклаве при воздействии высокого давления и высокой температуры образуется новый минерал — тоберморит (С4S5H5).

Собственно, образование новых минералов тоберморитовой структуры и возводит ячеистый бетон автоклавного твердения (в просторечии — газобетон) в совершенно другой ранг по сравнению с неавтоклавным ячеистым бетоном («пенобетоном»). Автоклавная обработка обеспечивает значительно более высокие физико-механические характеристики изделий из газобетона в сравнении с пенобетонными изделиями.

Автоклавная обработка обеспечивает значительно более высокие физико-механические характеристики изделий из газобетона в сравнении с пенобетонными изделиями.

Химические процессы, происходящие на разных стадиях производства, можно представить в следующем виде:

1. Выделение водорода на стадии образования пористой структуры в сырце:

2. Образование гидроксидов и гидросиликатов на стадии набора сырцом пластической (транспортной) прочности:

3. Образование новых минералов (тоберморита) на стадии автоклавной обработки:

Для наиболее полного протекания реакций в процессе автоклавной обработки необходимо, чтобы исходные материалы имели достаточно тонкодисперсную структуру. На стадии помола к кремнезёмистому компоненту добавляется гипсовый камень, который служит, в первую очередь, для регулирования реакций в автоклаве, а также ускоряет набор сырцом необходимой пластической прочности.

В смесителе сырьевые материалы перемешиваются, причём на качество перемешивания могут влиять как время смешивания, так и последовательность введения в смеситель сырьевых материалов. На выходе из смесителя должны быть обеспечены высокая гомогенность и определённая вязкость смеси.

Один из важнейших параметров — температура смеси на выходе из смесителя, которая очень сильно влияет на весь дальнейший процесс. При вспучивании газомассы и наборе сырцом необходимой для резки пластической прочности температура в массиве растёт. Огрубляя, можно сказать, что рост температуры продолжается примерно 1–1,5 ч; дальнейший прирост составляет лишь 1–3 °C. Однако температура в массиве распределяется неравномерно, она уменьшается в слоях, которые контактируют с бортами заливочной формы и воздухом.

Так как температура массива и её распределение являются важными для некоторых этапов автоклавной обработки, хотим обратить особое внимание на то, что все заводы «Aeroc» оснащены тепловыми тоннелями, которые препятствуют охлаждению массивов через стенки заливочных форм. Кроме того, заливочные формы первого цикла всегда доводятся в тепловых тоннелях до температуры, примерно соответствующей температуре заливки.

При резке массивов большое внимание уделяется отсутствию сквозняков, особенно — в зимнее время. Разрезанные массивы также находятся в тепловых тоннелях, которые препятствуют понижению температуры поверхности сырца, так как передача тепла в ячеистый бетон при автоклавной обработке происходит тем быстрее, чем выше его температура при загрузке в автоклав.

Этапы автоклавной обработки

При разработке режимов автоклавной обработки и привязке их к конкретному технологическому циклу необходимо учесть массу факторов и особенностей того или иного производства: качество сырьевых материалов, параметры смеси (температура и отношение В/Т), номенклатура выпускаемой продукции (размеры, наличие армирования, плотность ячеистого бетона), расположение запариваемых массивов в автоклаве, условия и время выдержки перед автоклавной обработкой и другое.

Автоклавная обработка принципиально разбивается на четыре этапа:

(1) подготовка ячеистого бетона к подъёму давления;

(3) изотермическая выдержка ячеистого бетона при определённых температуре и давлении;

(4) сброс давления и подготовка изделий к выгрузке из автоклава.

Первый этап может включать (вместе или раздельно) следующие мероприятия:

1. Продувка или предварительный подогрев изделий без давления.

2. Предварительный подогрев изделий при давлении.

Целью первого этапа является оптимальная подготовка сырца и среды в автоклаве ко второму этапу процесса — подъёму давления.

За счёт снижения давления в автоклаве вода, находящаяся в материале, начинает кипеть. Кипение воды начинается в самой теплой части массива, а именно — во внутренней его области. При дальнейшем снижении давления кипение продвигается от внутренней области массива наружу, что приводит к полному удалению воздуха из материала. При этом сам материал разогревается, температура по толще массива выравнивается. Необходимый вакуум зависит от конечной температуры массива и, как правило, составляет 0,5 бар. Максимальное разряжение достигается через 25–30 мин и далее поддерживается в течение 15–25 мин. Вакуумирование необходимо производить при горячем автоклаве (температура стенки автоклава должна быть не менее 80 °C ). Эту температуру всегда легко сохранить в условиях постоянного производства. В противном случае перед началом процесса автоклавной обработки автоклав необходимо предварительно разогреть без продукции.

Вакуумирование необходимо производить при горячем автоклаве.

Причинами плохого вакуумирования могут быть неисправности, связанные с вакуумной задвижкой, системой автоматического управления, а также неудовлетворительное функционирование вакуумного насоса.

Второй этап – подъём давления – заключается в разогреве материала до температуры изотермической выдержки (как правило, 190–193 °C). Разогрев происходит, главным образом, благодаря конденсации горячего пара на относительно холодной поверхности массивов, температура которых в начале процесса ниже температуры насыщенного пара. Образующийся конденсат переносит тепло в ячеистый бетон. Конденсация воды из пара может происходить как в виде капель, так и в виде закрытых водяных плёнок. В какой форме это происходит, зависит, в первую очередь, от разности температур между паром и ячеистым бетоном. Образование закрытых плёнок препятствует теплопередаче, что крайне нежелательно.

Для получения качественных изделий подъём давления следует проводить в три этапа:

(1) от –0,5 бар до 0 бар — 30–45 мин;

(2) от 0 бар до 3 бар — 30–45мин;

(3) от 3 бар до 12 бар — 65 мин.

Если на изделиях появляются отколы и трещины, то подъём давления на первых двух этапах необходимо вести медленнее. Однако если увеличение времени каждого из этапов до 60 мин не даёт должного эффекта, нужно вмешаться в процесс заливки: изменить параметры смеси.

При достижении ячеистым бетоном температуры 150 °C начинается ускоренный экзотермический разогрев массивов за счёт энергии, освобождающейся при образовании гидросиликатов. Особое внимание следует обратить на то, что остановка подъёма давления и, тем более, его понижение могут привести к разрушению ячеистого бетона избыточным внутренним давлением. Особенно это характерно для армированных изделий и бетонов, плотность которых более 500 кг/м3.

Остановка подъёма давления и, тем более, его понижение могут привести к разрушению ячеистого бетона избыточным внутренним давлением.

Изотермическая выдержка проводится в течение определённого времени при заданных давлении и температуре, которые обеспечивают достаточно глубокое протекание химических реакций образования новых минералов.

Оптимальная температура изотермии при производстве ячеистого бетона составляет 190–193 °C, рабочее давление в автоклаве — 11,5–13 бар. Время выдержки зависит как от номенклатуры продукции (мелкоштучные блоки или армированные изделия), так и от её плотности. Для плотности 350–500 кг/м3 оптимальное время выдержки составляет 360 мин при давлении 12 бар.

Если сырьевые материалы подобраны правильно, а рецептура рассчитана корректно, в автоклаве на стадии выдержки происходит самопроизвольный рост давления без подачи в автоклав пара.

Сброс давления должен проводиться плавно. Продолжительность сброса давления зависит в основном от номенклатуры продукции и от плотности изделий. Для плотностей 350–500 кг/м3 оптимальное время сброса, по нашему опыту, составляет 90 мин. Для изделий плотностью 600 кг/м3 и более, а также для армированных изделий, продолжительность сброса увеличивается, а сам сброс проводится ступенчато с разными градиентами.

Рис 1. Изображение процесса в виде графика

Причины дефектов в материале, которые возникают при автоклавной обработке и пути их устранения

1. Не затвердевшие участки массива (рис. 2).

Внешне выглядят как тёмные пятна, расположенные в средней части блока. Появляются в том случае. (продолжение в следующей рассылке)

Д. Рудченко,

Руководитель по развитию ООО «Аэрок СПб»

Автоклавная обработка изделий из ячеистого бетона. Теория и практика от «Aeroc International»

Рассматривается технология автоклавной обработки изделий из ячеистого бетона.

Продолжение, начало в рассылке №64

1. Не затвердевшие участки массива (рис. 2).

Внешне выглядят как тёмные пятна, расположенные в средней части блока. Появляются в том случае, когда при автоклавной обработке температура бетона в этих областях недостаточна для образования гидросиликатов. Причиной может послужить недостаточность вакуумирования, в результате которой вода в этих зонах не закипает и воздух не вытесняется. В данном случае увеличение времени экзотермической выдержки эффекта не даёт.

Для устранения данного дефекта необходимо увеличить глубину вакуума и время выдержки при отрицательном давлении. Также в этом случае можно прибегнуть к комбинации продувки и вакуумирования. Если при осуществлении этих действий ситуация не изменится, необходимо вмешаться в процесс дозирования и смешивания: снизить на сколько это возможно отношение В/Т и увеличить внутреннюю температуру в массиве до 80–85 °C.

2. Отколы и трещины (рис. 3).

Механизм образования этих дефектов таков: пар конденсируется не только на поверхности материала, но и в толще массива. До тех пор, пока ячейки полностью не заполнены водой, разрушений не возникает, но как только начинает конденсироваться слишком много воды, внутри материала возникает значительное напряжение, которое в последствии приводит к разрушению.

Разрушения могут быть разной интенсивности: от тонких волосяных трещин до сильных поверхностных разрушений.

Итак, отколы появляются всегда, когда в автоклав подаётся слишком много пара за единицу времени. Поэтому при возникновении отколов и трещин следует увеличить длительность подъёма давления на первых двух этапах — от –0,5 до 0 бар и от 0 до 3 бар, соответственно. Если же при увеличении длительности подъёма давления результат не получен, необходимо изменить некоторые параметры.

Первый параметр — это температура массива до начала автоклавной обработки: чем холоднее массив, тем больше воды в нем конденсируется. Поэтому необходимо провести ряд мероприятий, исключающих остывание массива, а именно: предусмотреть наличие подогреваемых камер предавтоклавной выдержки, увеличить конечную температуру сырца, исключить сквозняки.

Второй и наиболее важный параметр — это количество воды, которое имеется в массиве при загрузке его в автоклав.

Когда материал формуется с высоким отношением В/Т, он содержит в себе очень много воды. Для автоклавной обработки на единицу массы воды сырца требуется четырёхкратное по массе количество пара. Избыток воды в сырце ведёт к увеличению расхода пара. В результате в материал начинает впитываться излишнее количество конденсата, что неминуемо приводит к откалыванию бетона. Единственный выход из такой ситуации — пересмотр существующих рецептур с целью снижения отношения В/Т.

Оптимальное отношение В/Т для изделий плотностью 350–500 кг/м3, производимых по литьевой технологии, должно находится в пределах 0,6–0,67.

Автор статьи надеется на отклик специалистов, занимающихся изготовлением изделий из ячеистого бетона автоклавного твердения, а также на то, что обобщение нашего опыта поможет дальнейшему совершенствованию производств, работающих по литьевой технологии и, как следствие этого, выпуску продукции более высокого качества.