в каком случае делается одиночная выкатка кмб

Технологическая инструкция по смене колесно-моторного блока. Скатоподъемник с тележкой. Чалочное приспособление

Страницы работы

Содержание работы

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО СМЕНЕ КОЛЕСНО-МОТОРНОГО БЛОКА

Наименование и содержание (технические условия)

Оборудование (код, наименование, инвентарный номер, шифр)

Оснастка (код, наименование)

Подклинить колесную пару, приподнять колесно-моторный блок, уложить подкладку под рессорное подвешивание тележки, опустить колесно-моторный блок

Скатоподъемник с тележкой

Расшплинтовать, отвернуть гайки, вынуть болты, снять подбуксовые струнки

Молоток бородок, ключ 41

Распустить рычажно-тормозную передачу

Отвернуть гайки, отсоединить привод скоростемера

Отвернуть гайки, отсоединить трубы песочницы с кронштейнами

Разизолировать, отвернуть гайки, вынуть болты, разъединить кабеля, проверить маркировку кабелей

Нож монтерский, ключ 17-19

Отвернуть гайки, вынуть кабеля из клиц

Отвернуть болты стяжки хомутов, отсоединить вентиляционный патрубок, установить и настроить домкрат под тяговый электродвигатель, опустить скатоподъемник с колесо-моторным блоком

Переместить и поднять скатоподъемник с колесо-моторным блоком из-под тепловоза

Отвернуть болты, снять крышки для заливки смазки в моторно-осевые подшипники

Снять колесно-моторный блок со скатоподъемника и подать к месту ремонта

Переместить скатоподъемник под тепловоз, установить колесно-моторный блок на скатоподъемник, подклинить колесную пару

Поставить и закрепить крышку для заливки смазки в моторно-осевые подшипники

Опустить скатоподъемник с колесо-моторным блоком и переместить под тепловоз

Поднять скатоподъемник, завести колесо-моторный блок на место, подсоединить и закрепить вентиляционный патрубок, убрать подкладки из-под рессорного подвешивания

Ключ 12-14, отвертка, молоток

Соединить кабеля согласно маркировки, закрепить болтами, заизолировать

Уложить кабеля в клицы и закрепить

Поставить трубы песочницы с кронштейнами и закрепить

Подсоединить привод скоростемера и закрепить

Поставить подбуксовочные струнки, закрепить и зашплинтовать

Основные работы по ремонту КМБ в объёме ТР-3, выполнение которых является обязательным по правилам ремонта.

Выкатите тележки и колесно-моторные блоки.

До выкатки тележек производится демонтаж опорно-осевого подвешивания. Разъединяются концы кабелей тяговых двигателей, трубы песочниц, трубопроводы тормозной системы, цепи ручного тормоза, воздуховоды, т. е все связи кузова с тележкой. После этих операций кузов необходимо поднять и тележку выкатить из-под электровоза.

После выкатки тележку необходимо установить на разборочную площадку. Колесную пару подклинить. Тяговый двигатель закрепляем в рабочем положении. Снимаем предохранительные упоры тяговых двигателей, тормозные тяги, отсоединяют буксовые поводки, поперечины тормозной системы, подвеску тягового двигателя от рамы тележки, а стойки — от листовых рессор. После этих операций снимаем раму тележки и производим полную разборку тележки.

Колесная пара.Очищаем колесную пару от грязи и смазки. Проверяем моторно-осевые буксовые шейки, среднюю, предподступичную и подступичную части оси колесной пары на отсутствие трещин. Проверяем соответствие всех элементов колесной пары установленным нормам допусков и износов:

наименьшая толщина бандажей — 45 мм;

овальность бандажа по кругу катания (после обточки) не более 0,5 мм;

разность диаметров бандажей по кругу катания у одной колесной пары не более 0,5 мм;

эксцентричность бандажей по кругу катания относительно моторно-осевых шеек (после обточки) не более 0,5 мм;

овальность и конусность шеек оси под моторно-осевые подшипники не более 0,5 мм;

уменьшение диаметра шейки оси под моторно-осевые подшипники не более 6 мм;

отклонение толщины зубьев венца зубчатого колеса от полного профиля на обе стороны по износу не более 3 мм;

торцовое биение венца зубчатого колеса на радиусе 455 мм относительно оси шеек моторно-осевых подшипников не более 0,5 мм;

радиальное биение окружности выступов зубчатого колеса относительно оси шеек моторно-осевых подшипников не более 0,5 мм.

Проверяем наличие установленных клейм и знаков.

Зубчатая передача. Измеряем износ по толщине зубьев зубчатого колеса и шестерни. Износ более 3 мм не допускается. Снимаем шестерню и осматриваем посадочную поверхность конусного отверстия шестерни на отсутствие каких-либо трещин, а также незачищенных вмятин.

Притираем шестерни по конусу вала; прилегание должно быть не менее 85% посадочной поверхности. Производить притирку шестерни по конусу вала грубыми порошкообразными материалами запрещается.

Измеряем расстояние между торцом вала и торцом шестерни, которое перед напрессовкой должно быть 18,1—20,4 мм.

Проверяем калибрами конические поверхности вала и отверстий шестерен на соблюдение конусности и прямолинейности поверхности

Нагреваем шестерни индукционным способом до температуры 150— 180° С. Нагрев в масле не допускается.

Посадим шестерни на вал, при этом расстояние между торцом вала и торцом шестерни должно уменьшиться на 2,2-2,6 мм (это будет соответствовать натягу 0,22—0,26 мм). Закрепим гайку с пружинной шайбой до остывания шестерни. Завернутая гайка должна быть утоплена в выточке шестерни. После остывания шестерни проверяем прочность крепления гайки. Необходимо проследить за сохранением спаренности при сборке работающих ранее зубчатых передач. Допускается соединение новых шестерен с бывшими в эксплуатации исправленными зубчатыми колесами. Новые зубчатые колеса могут соединяться с шестернями, бывшими в эксплуатации, если износ зубьев последних не превышает

Колесно-моторный блок. Собираем колесно-моторные блоки, для чего подбираем колесные пары и тяговые электродвигатели перед сборкой таким образом, чтобы разность характеристик тяговых блоков одного электровоза не превышала 3% при вращении как в одну, гак и в другую сторону.

Характеристика колесно-моторного блока представляет собой произведение диаметра бандажа колесной пары на частоту вращения якоря тягового двигателя в об/мин при часовом режиме.

Проконтролируем в собранном колесно-моторном блоке следующие размеры:

общий боковой зазор между зубьями 0,44—0,80 мм;

разница боковых зазоров в обеих зубчатых передачах одной колесной пары не более 0,3 мм;

радиальной зазор (между вершинами и впадинами зубьев) не менее 2,5 мм.

свес ведущих шестерен относительно ведомых зубчатых колес — (3,5±3) мм;

радиальный зазор между вкладышем и шейкой моторно-осевого подшипника (0,4+0,1) мм;

разность зазоров между вкладышем и шейкой оси для одного колесного блока не более 0,2 мм;

разбег тягового двигателя на оси колесной пары 0,5—2 мм;

зазор между стенкой кожуха зубчатой передачи и шестерней — не менее 7 мм, при смещении якоря из среднего положения — не более 1 мм;

поверхность контакта зубьев должна быть не менее 60% длины и 45% высоты зуба.

Проверяем работу зубчатой передачи, буксовых и якорных подшипников путем включения тягового двигателя в сеть низкого напряжения и вращения его в обоих направлениях не менее 20 мин в каждую сторону. При этом моторно-осевые буксы должны быть закреплены, кожух зубчатой передачи моторно-осевые подшипники заправлены смазкой. Проверяем после обкатки нагрев подшипниковых узлов колесно-моторного блока.

Проверяем после сборки кожухов правильность их установки путем вращения зубчатых передач в обоих направлениях. Для регулирования положения кожуха разрешается установка шайб на крепящие болты между остовом двигателя и кожухом.

Подвеска тягового двигателя. Проверяем состояние стержней подвески тяговых двигателей, резиновых шайб и съемных предохранительных упоров тяговых двигателей. Неисправные и изношенные детали необходимо заменить или отремонтировать, при этом суммарный зазор между цилиндрической втулкой и валиком подвески должен быть не более 3 мм, между бочкообразной втулкой и валиком — не более 4 мм, а диаметр валика подвески — не менее 60 мм

Проверьте стержни подвески не отсутствие трещин, трещины не допускаются.

Ремонт кожухов зубчатой передачи (рис. 4.2).При ремонте кожухов зубчатой передачи выполняем все работы, предусмотренные ремонтом ТР-2. Дополнительно вынимаем старые войлочные уплотнения, тщательно осматриваем стеклопластовые кожухи в местах крепления бобышек, кронштейнов и заправочных горловин. Ослабшие гайки подтягиваем. Проверяем состояние резьбы в бобышках кожухов. Поврежденную резьбу восстанавливаем. Подбираем комплект крепящих болтов и деталей, как указано в разделе текущего ремонта ТР-2. Проверяем состояние заправочных горловин, масломерных устройств, крышек, сапунов, смотровых люков. Выявленные дефекты устраняем. После ремонта внутренние полости кожухов окрашиваем серой эмалью ГФ-92-ХС, а наружные — черной эмалью ПФ-115. Устанавливаем в пазы новые уплотняющие прокладки и их необходимо промазать их смазкой ЖД. Кожуха, на которых устранялись трещины и пробоины днищ, проверяем керосином на отсутствие течи. Сварочные работы на стальных кожухах необходимо производить электродами с качественной обмазкой диаметром 3—-4 мм по хорошо очищенной и разделанной поверхности.

Выкатка колесно-моторных блоков из-под тепловоза.

Содержание

| 5 | |

| 1.Выкатка колесно-моторных блоков из-под тепловоза. | 8 |

| 2.Очистка, проверка перед разборкой. | 10 |

| 3.Разборка тяговых электродвигателей. | 14 |

| 4.Остов, полюсы, подшипниковые щиты. | 16 |

| 5.Щеточный аппарат, соединительные и выводные кабели. | 24 |

| 6.Якорь и коллектор | 29 |

| 7.Сборка тягового двигателя. | 36 |

| 8.Проверка и испытание тягового электродвигателя после сборки. | 42 |

| 9. Основные требования техники безопасности | 45 |

| 10.Заключение | 49 |

| 11.Список используемых источников | 50 |

ВВЕДЕНИЕ

Так как в данный момент на Российской железной дороге достаточной большой процент изношенных локомотивов, это влечет за собой хорошей организации обслуживания и ремонта главных и вспомогательных узлов локомотивов. Существует различные виды обслуживания и ремонта, ТО-1, ТО-2, ТО-3, ТР-1, ТР-2, ТР-3, СР и КР, которые заключают в себе различные объемы обслуживания и ремонта, но с внедрение новых технологий и установлением их на локомотивы, многие виды ремонта требуют внесения в них каких-либо изменений по объему обслуживания и ремонта узлов локомотива, вместе с этим, активно развивается направление технического диагоностирования локомотивов, что приводит к более качественному и малозатратному ремонту.

Ремонт и обслуживание тяговых электродвигателей требует особого внимания, так как является одним из самый ответственных и сложных узлов тепловоза, отказ которого может привезти к выходу из эксплуатации всего тепловоза. Существует множество методик и стендов для проверки состояния тяговых электродвигателей и их ремонту, некоторые из них приведены в курсовой работе.

Ремонт локомотивов, занимая одно из главных мест в эксплуатации железных дорог, требует высококвалифицированных трудовых ресурсов, значительных финансовых и временных затрат, в обмен на что, будет наблюдаться качественная и бесперебойная работа локомотивово и сети железных дорог в целом.

Тяговый двигатель тепловозов (рис. 13) представляет собой электрическую машину постоянного тока с последовательным возбуждением и принудительной вентиляцией. Он имеет литой восьмигранный остов 3, на котором выполнен прилив, образующий горловину для моторно-осевых подшипников 12. С двух сторон в продольном направлении в остов запрессовывают подшипниковые щиты 6. Со стороны коллектора 1 в остове имеются люки для осмотра якоря 4 (верхний, нижний, боковой) и прохода вентиляционного воздуха. На один верхний люк крепится брезентовая гармошка, соединенная с каналами воздухопровода тепловоза. Внутри остова расположены четыре главных 5 и четыре добавочных 14 полюса, каждый из которых прикреплен к остову тремя болтами. В подшипниковые щиты запрессованы роликовые подшипники 11. Подшипники смазываются через трубки на подшипниковых щитах.

Со стороны, противоположной горловинам моторно-осевых подшипников, в средней части отлиты два опорных носика (верхний и нижний), между которыми размещена пружинная подвеска. Подача смазки к оси у тяговых двигателей ЭДТ-200Б и ЭД-107 осуществляется через подбивку с войлочной прокладкой, закрепленной на металлической пластине, которая под действием пружины прижимает подбивку к шейке оси. У тяговых двигателей ЭД-107А и ЭД-118А смазывание моторно-осевых подшипников осуществляется с помощью польстера 15.

Тяговые электродвигатели в процессе эксплуатации могут иметь такие же неисправности, которые бывают у генераторов постоянного тока (см. табл. 3).

В депо при поиске неисправностей тяговых двигателей используются приборы для проверки сопротивления изоляции.

Якорь и коллектор.

После выемки якорь осматривают. Якоря, имеющие явное повреждение изоляции обмотки, разрушение коллектора, бандажей, трещины и повреждения вала, нажимных шайб и сердечника, подлежат отправке на заводы для выполнения капитального ремонта.

Проверку состояния якоря начинают с измерения сопротивления изоляции и сопротивления обмотки якоря. Сопротивление изоляции якоря замеряют мегаомметром на 1000 В, и оно должно быть не менее 20 МОм. Якорь с заниженным сопротивлением изоляции сушат в печи в течение 12-24 ч при температуре 110-120 °С с последующим замером сопротивления изоляции. Если и после сушки сопротивление изоляции будет занижено, то необходимо проверить влажность якоря прибором контроля влажности после остывания якоря до температуры не выше 40 °С. Порядок проверки влажности якоря описан в разделе ремонт якоря тягового генератора. Якорь, высушенный и имеющий заниженное сопротивление изоляции, подлежит заводскому ремонту.

Для замера сопротивления якоря при петлевой обмотке измерительные провода подключают к 1-й и 55-й коллекторным пластинам для тяговых двигателей ЭД-107, ЭД-107А и ЭД-118А и к 1-й и 38-й пластинам для ЭДТ-200Б и полученное сопротивление делят на три. Сопротивление обмотки якоря при температуре +20 °С должно быть 0,00532 Ом для двигателей ЭДТ-200Б и 0,012 Ом для ЭД-107, ЭД-107А, ЭД-118А.

Обмотку якоря проверяют на отсутствие межвитковых замыканий при помощи специального щупа с изолирующей ручкой путем замыкания поочередно соседних коллекторных пластин, между которыми находится виток с поврежденной изоляцией. Если обнаруженное замыкание устранить невозможно приведением в исправное состояние коллектора, якорь отправляют в капитальный ремонт.

Измеряют диаметр и выработку коллектора под щетками и глубину продорожки миканита. Диаметр обточенного коллектора должен быть не менее 380 мм для всех типов двигателей. Диаметр коллектора замеряют с помощью скобы с микрометрической головкой (до 400 мм) в местах наибольшей выработки. При выработке более 0,3 мм коллектор обтачивают с минимальным снятием меди.

Состояние бандажей и пазовых клиньев проверяют легким осту-киванием. Бандажи, имеющие расслоения, трещины лакового слоя, сдвиги витков, ослабления, вздутия и прожоги ленты, заменяют. Клинья, ослабшие в пазу или поврежденные, подлежат замене. Новый бандаж наматывают на бандажировочном станке (рис. 20), состоящем из станины Z, передней 2 и задней 12 бабок, каретки 49 служащей для Направления укладываемой ленты, и системы роликов для предварительного натяжения бандажной ленты. Передняя бабка приводится в движение электродвигателем 9 через клиноременную передачу. Якорь 6 вращается с частотой 15 об /мин. На каретке расположен динамометр 5, показывающий натяжение проволоки. Станок оборудован приспособлением для выполнения продорожки коллектора.

Бандаж делают из стеклобандажной ленты, изготовленной из непрерывных стеклянных нитей, скрепленных между собой электроизоляционным лаком ПЭ-933. Стеклобандажную ленту наматывают с определенным для каждого типа тягового двигателя натяжением и числом витков (например, для двигателя ЭДТ-200Б усилие натяжения должно быть в пределах 1,4-1,5 кН). Ленту укладывают на изоляционные прокладки из электрокартона. Ленту наматывают в полуперекрышу равномерно по ширине бандажа. По окончании намотки снижают натяжение ленты на 50 %, а ее конец заправляют под предпоследний виток бандажа с последующим закреплением нагретым паяльником, подогревая и разглаживая всю поверхность. Бандаж запекается в печи одновременно с сушкой якоря. Начальная температура не должна превышать 60-70 °С, далее повышают ее до требуемого значения со скоростью 25-30 °С в 1 ч. Вновь наложенный бандаж должен иметь глянцевую поверхность; отслоение витков и повреждение лаковой пленки не допускается.

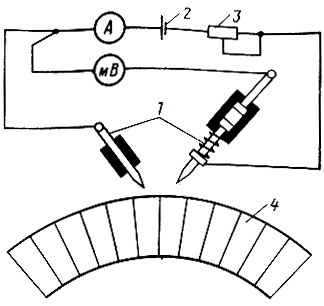

Обмотку якоря необходимо проверить на качество пайки петушков коллектора методом, при котором сравнивают падение напряжения между каждой парой соседних коллекторных пластин при помощи измерительной вилки (рис. 21). На обмотку подают постоянное напряжение 10-12 В. Устанавливают контакты на коллекторные пластины по шагу обмотки. Милливольтметром, присоединяемым поочередно к каждой паре соседних коллекторных пластин, измеряют падение напряжения в витках обмотки между пластинами. В исправном якоре отклонение стрелки прибора от среднего не более 20 %. Завышенное или отсутствие показания прибора указывает на плохую пайку петушков коллектора или обрыв витков. Этим приспособлением можно определить и межвитковое замыкание (заброс стрелки).

Продорожку коллектора выполняют на глубину 1-1,5 мм, если канавки между пластинами коллектора будут менее 0,5 мм. Увеличение глубины продороживания свыше 1,5 мм нецелесообразно, так как это может привести к скоплению грязи в дорожках и замыканию пластин.

Сборка тягового двигателя.

Перед началом сборки якорь и остов протирают сухой салфеткой, сверяют номера остова, подшипниковых щитов и букс моторно-осевых подшипников, проверяют радиальный зазор роликовых подшипников. Для оценки радиального зазора наружное колесо подшипника с комплектом роликов надевают на внутреннее кольцо, насаженное при сборке якоря. Далее щупом проверяют радиальный зазор между внутренним кольцом и роликом, который должен быть 0,095-0,22 мм со стороны коллектора и 0,125-0,26 мм со стороны шестерни для всех типов электродвигателей. Насаженный на вал подшипник должен свободно вращаться от руки.

Наружные кольца роликовых подшипников запрессовывают в гнездо подшипникового щита на прессе с натягом в соответствии с требованиями и нормами для каждого типа тягового двигателя. Разрешается устанавливать наружное кольцо при нагреве гнезда подшипникового щита индукционным нагревателем.

При горизонтальном способе сборки индукционный нагреватель (рис. 23) прижимается сбоку при помощи специального приспособления, перемещающегося вдоль рабочих тумб, на которых установлены остовы.

После запрессовки щитов проверяют легкость вращения якоря. Якорь должен вращаться свободно от руки, без заедания и задевания. Замеряют снова радиальный зазор и торцовое биение в роликовых подшипниках.

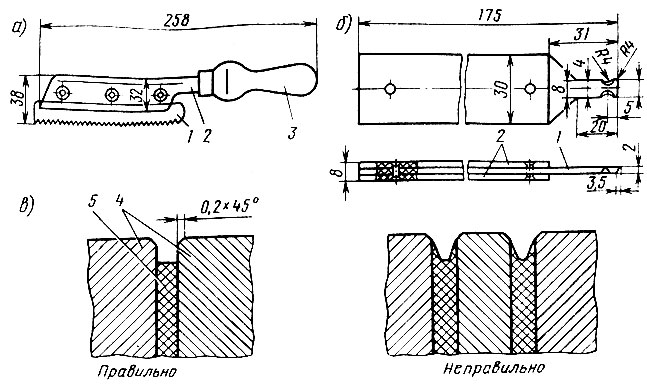

Торцовое биение поверхности наружного кольца относительно плоскости перпендикулярной оси проверяют при помощи приспособления (рис. 24), которое закрепляют на валу якоря. В оправке устанавливают индикатор, который ножкой прикасается к торцу наружного кольца подшипника. Рукояткой 4 вал якоря медленно проворачивают и индикатор показывает биение подшипника, которое не должно превышать 0,2 мм. Превышение этого значения указывает на неправильный монтаж подшипникового щита или несоответствие размеров посадочных мест (овальность поверхности выше допустимой). В таких случаях подшипниковый щит выпрессовывают, проверяют посадочные поверхности и устраняют причины, приведшие к перекосу.

Перед установкой крышек подшипников и лабиринтных колец во внутреннюю полость подшипника закладывают смазку ( 2 /3 объема), в полость задней лабиринтной крышки смазку не закладывают. В смазочную трубку, ввернутую в подшипниковые щиты, запрессовывают смазку.

Устанавливают на вал якоря наружное уплотнительное кольцо со стороны шестерни, доводя его до упора в торец подшипника, обеспечив зазор в лабиринте крышки и уплотнительного кольца в пределах 0,8-1,3 мм для всех типов тяговых двигателей.

Для безыскровой работы тяговых двигателей большое значение имеет установка щеток на геометрической нейтрали. В неподвижной машине к двум соседним щеткодержателям подключают гальванометр, шкала которого имеет ноль посередине. От постороннего источника питания в обмотку главных полюсов подают ток, равный 1-5 % номинального тока возбуждения. При включении тока стрелка прибора будет отклоняться. Поворотом траверсы в ту или иную сторону Добиваются наименьшего отклонения стрелки. Чтобы не повредить прибор при повороте траверсы, его следует отключать. Для проверки правильности найденного нейтрального положения необходимо довернуть якорь и снова проверить нейтраль. Если отклонение стрелки прибора будет незначительным, траверсу закрепляют окончательно и проверяют еще раз.

Для определения расстояния между осями щеток достаточно выставить на пластины, секции которых лежат на нейтрали, щетки одного щеткодержателя. Установку остальных щеток контролируют бумажной лентой. Для этого вокруг коллектора прокладывают бумажную ленту и по отпечаткам щеток измеряют расстояние. Разница расстояний по окружности коллектора между осями любых пар щеток не должна превышать 2 мм. Этот размер в основном задается при изготовлении тягового двигателя и сохраняется неизменным. Нарушения могут появиться при заварке трещин в корпусе щеткодержателя так как корпус может деформироваться.

На собранный электродвигатель устанавливают крышки коллекторных люков, вентиляционные сетки и проверяют качество крепления болтов. Крышки люков должны плотно прилегать к остову и легко сниматься и устанавливаться на остов.

Заключение

В данной работе мы рассмотрели основные причины неисправности аккумуляторных батарей и способы их устранения. Но следует также отметить, что современные аккумуляторные батареи не подлежат ремонту, а приспособлены только к циклу заряд-разряд. А с нарушением рабочих характеристик подлежат утилизации.

Содержание

| 5 | |

| 1.Выкатка колесно-моторных блоков из-под тепловоза. | 8 |

| 2.Очистка, проверка перед разборкой. | 10 |

| 3.Разборка тяговых электродвигателей. | 14 |

| 4.Остов, полюсы, подшипниковые щиты. | 16 |

| 5.Щеточный аппарат, соединительные и выводные кабели. | 24 |

| 6.Якорь и коллектор | 29 |

| 7.Сборка тягового двигателя. | 36 |

| 8.Проверка и испытание тягового электродвигателя после сборки. | 42 |

| 9. Основные требования техники безопасности | 45 |

| 10.Заключение | 49 |

| 11.Список используемых источников | 50 |

ВВЕДЕНИЕ

Так как в данный момент на Российской железной дороге достаточной большой процент изношенных локомотивов, это влечет за собой хорошей организации обслуживания и ремонта главных и вспомогательных узлов локомотивов. Существует различные виды обслуживания и ремонта, ТО-1, ТО-2, ТО-3, ТР-1, ТР-2, ТР-3, СР и КР, которые заключают в себе различные объемы обслуживания и ремонта, но с внедрение новых технологий и установлением их на локомотивы, многие виды ремонта требуют внесения в них каких-либо изменений по объему обслуживания и ремонта узлов локомотива, вместе с этим, активно развивается направление технического диагоностирования локомотивов, что приводит к более качественному и малозатратному ремонту.

Ремонт и обслуживание тяговых электродвигателей требует особого внимания, так как является одним из самый ответственных и сложных узлов тепловоза, отказ которого может привезти к выходу из эксплуатации всего тепловоза. Существует множество методик и стендов для проверки состояния тяговых электродвигателей и их ремонту, некоторые из них приведены в курсовой работе.

Ремонт локомотивов, занимая одно из главных мест в эксплуатации железных дорог, требует высококвалифицированных трудовых ресурсов, значительных финансовых и временных затрат, в обмен на что, будет наблюдаться качественная и бесперебойная работа локомотивово и сети железных дорог в целом.

Тяговый двигатель тепловозов (рис. 13) представляет собой электрическую машину постоянного тока с последовательным возбуждением и принудительной вентиляцией. Он имеет литой восьмигранный остов 3, на котором выполнен прилив, образующий горловину для моторно-осевых подшипников 12. С двух сторон в продольном направлении в остов запрессовывают подшипниковые щиты 6. Со стороны коллектора 1 в остове имеются люки для осмотра якоря 4 (верхний, нижний, боковой) и прохода вентиляционного воздуха. На один верхний люк крепится брезентовая гармошка, соединенная с каналами воздухопровода тепловоза. Внутри остова расположены четыре главных 5 и четыре добавочных 14 полюса, каждый из которых прикреплен к остову тремя болтами. В подшипниковые щиты запрессованы роликовые подшипники 11. Подшипники смазываются через трубки на подшипниковых щитах.

Со стороны, противоположной горловинам моторно-осевых подшипников, в средней части отлиты два опорных носика (верхний и нижний), между которыми размещена пружинная подвеска. Подача смазки к оси у тяговых двигателей ЭДТ-200Б и ЭД-107 осуществляется через подбивку с войлочной прокладкой, закрепленной на металлической пластине, которая под действием пружины прижимает подбивку к шейке оси. У тяговых двигателей ЭД-107А и ЭД-118А смазывание моторно-осевых подшипников осуществляется с помощью польстера 15.

Тяговые электродвигатели в процессе эксплуатации могут иметь такие же неисправности, которые бывают у генераторов постоянного тока (см. табл. 3).

В депо при поиске неисправностей тяговых двигателей используются приборы для проверки сопротивления изоляции.

Выкатка колесно-моторных блоков из-под тепловоза.

На текущем ремонте ТР-3 выкатывают тележки из-под тепловоза, разбирают их и демонтируют с тележки тяговые электродвигатели. Для этого выкаченную тележку устанавливают на разборочную площадку, имеющую специальные подъемники, позволяющие приподнять остов электродвигателя на 17°, что дает возможность вывести из приливов станин верхние обоймы пружинных подвесок. С тележки снимают воздухопроводы и трубы для песка, буксовые струнки, распускают рычажную передачу и отсоединяют кабели. У бесчелюстных тележек вместо съема струнок отсоединяют фрикционные гасители колебаний от корпусов букс и буксовые поводки от кронштейнов рамы тележки. Затем тросом зачаливают раму тележки, приподнимают и снимают с колесно-моторных блоков (тяговый электродвигатель в сборе с колесной парой).

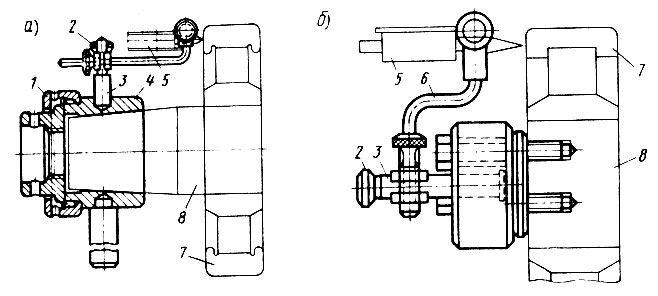

В ряде случаев из-за неисправности какого-либо тягового электродвигателя, возникшей в период между текущими ремонтами ТР-3, необходимо сменить один электродвигатель. Для этого в депо имеются скатоопускные канавы. Такая канава позволяет опускать с помощью подъемника колесно-моторный блок из-под локомотива вниз, откуда при необходимости переместить его по поперечному тоннелю и поднять на соседний путь или междупутье.

Постепенно опуская подъемник и одновременно поднимая домкратом остов тягового электродвигателя, выводят носики остова из пружинной подвески тележки. Разборка колесно-моторного блока сводится к отвинчиванию болтов крепления букс моторно-осевых подшипников и кожуха зубчатой передачи и выемке колесной пары.