в каком случае деталь считается годной

Проверка годности детали с помощью калибров.

Цель работы: освоение приемов контроля годности деталей с помощью калибров.

Задание: изучить конструкции калибров — предельных гладких калибр-пробок цилиндрической и конической форм, предельных калибр-скоб — и научиться выполнять оценку годности деталей этими инструментами. Представить отчет в письменном виде.

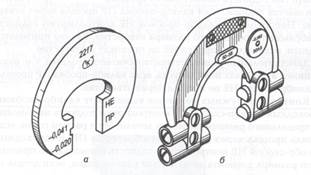

Материальное оснащение: предельная гладкая цилиндрическая калибр-пробка (рис. 3.1), предельная калибр-скоба жесткая (рис. 3.2, а) и регулируемая (рис.3.2, б), предельная гладкая коническая калибр-пробка, коническая калибр-втулка детали, эскизы деталей.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Ознакомиться с правилами безопасности при выполнении работы по проверке годности детали.

2. Повторить сведения о назначении калибров, особенностях их

конструкций. Рассмотреть образцы калибров разных видов.

1. Определить годность контролируемых размеров деталей калибрами разных видов.

СРЕДСТВА ИЗМЕРЕНИЯ

Действительный размер отверстия считается годным, т. е. находящимся в пределах поля допуска, если калибр-пробка ПР прошла, а калибр-пробка НЕ не прошла через отверстие.

Контроль наружных размеров выполняют калибр-скобами. Проходным калибр-скобой ПР контролируют годность наибольшего предельного размера элемента детали. Этот размер годен, если деталь прошла через выступы калибр-скобы ПР. Непроходным калибр-скобой НЕ контролируют годность наименьшего предельного размера элемента детали. Этот размер годен, если деталь не прошла через выступы калибр-скобы НЕ.

Действительный размер детали считается годным, если деталь прошла через выступы калибр-скобы ПР и не прошла через выступы калибр-скобы НЕ. Если калибр-скобы ПР не проходят, а калибр-скобы НЕ проходят через контролируемый элемент детали, то деталь считается дефектной и непригодной для использования по назначению.

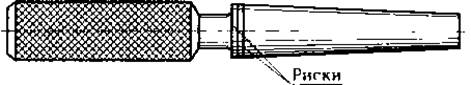

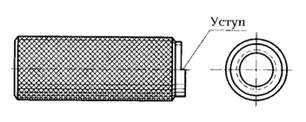

Калибры для конусов инструментов используются для контроля как внутренних конусов изделий (отверстий в шпинделях, пино- лях, переходных втулках), так и наружных конусов (хвостовиков сверл, зенкеров, разверток, метчиков). Калибры для конусов инструментов имеют точный угол конуса и малую шероховатость измерительной поверхности. Коническая калибр-пробка имеет две кольцевых риски (рис. 3.3), из которых одна соответствует сечению большего основания конуса, другая нанесена от первой на расстоянии, соответствующем величине допуска на этот размер. Коническая калибр-втулка (рис.3.4) имеет один торец с отверстием, диаметр которого равен диаметру большего основания контролируемого наружного конуса, тогда как на другом торце, в который выходит меньший размер конического отверстия, выполнен уступ. Высота уступа равна величине допуска на размер (по аналогии с расстоянием между рисками калибр-втулки).

Действительные размеры детали считаются годными, если торцовая поверхность контролируемой детали с коническим отверстием находится между рисками конической калибр-пробки или совпадает с одной из них.

При контроле детали калибр-втулкой торцовая поверхность контролируемой

детали должна находиться между поверхностями выступа или совпадать с одной из них.

ИЗМЕРЯЕМЫЕ ДЕТАЛИ

С помощью калибров контролируется годность разных деталей. Это могут быть втулка с отверстием цилиндрической формы, деталь, ограниченная плоскими, деталь с коническим отверстием и деталь с хвостовиком конической формы, т. е. деталь с наружной конической поверхностью

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

1. Тщательно протереть поверхности детали, подлежащие контролю с помощью калибров.

2. Проверить поверхности калибров и при необходимости принять соответствующие меры.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

В цилиндрическое отверстие втулки вводят проходную часть калибр-пробки соответствующего размера и проверяют, входит ли она в отверстие. Если калибр-пробка входит в отверстие, ее извлекают, втулку переворачивают и вводят уже непроходную часть калибр-пробки. Если и эта часть тоже проходит в отверстие, то деталь требованиям не соответствует, так как непроходная часть пробки в отверстие проходить не должна.

Контроль наружных размеров детали, ограниченной плоскими поверхностями, проводят калибр-скобой. Вводят деталь контролируемым размером в выемку скобы соответствующего размера. Если деталь проходит между выступами скобы ПР и не проходит между выступами скобы НЕ, то

размер является годным. Если по размеру деталь проходит и через выступы ПР, и через выступы НЕ или если она не проходит через эти выступы, то размер выполнен неправильно.

При контроле конического отверстия используют коническую калибр-пробку с рисками на поверхности, отстоящими одна от другой на расстоянии т. Для контроля вводят коническую калибр-пробку, имеющую конусность, соответствующую конусности контролируемого отверстия, и оценивают, как располагается торцовая поверхность втулки: если она находится между рисками на калибр-пробке или совпадает с одной из них, то отверстие выполнено верно и деталь можно считать годной.

В случае если торцовая поверхность детали не доходит до поверхности уступа или выходит за его пределы, деталь считается дефектной.

СОДЕРЖАНИЕ ОТЧЕТА

1. Указание темы, цели работы, задания и средств измерения.

2. Изображение детали с цилиндрическим отверстием и предельной гладкой цилиндрической калибр-пробки с указанием размеров проходной ПР и непроходной НЕ частей калибр-пробки.

3. Изображение положения детали и калибр-пробки при контроле годности конического отверстия, если деталь годная.

4. Запись условия годности деталей при контроле отверстий.

5. Изображение эскиза детали и калибр-скобы, используемой для контроля

годности наружных размеров детали. Указание размеров между выступами проходной ПР и непроходной НЕ частей скобы.

1. Запись условия годности деталей при контроле наружных поверхностей.

2. Изображение контроля наружной конической поверхности с помощью конической

калибр-втулки в положении, в котором коническая поверхность считается годной.

1. Заключение о годности контролируемых деталей цилиндрической и конической форм.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. С какой целью используются калибры?

2. Какие виды калибров называются предельными?

3. Какие используются конструкции калибр-пробок и калибр- скоб?

4. Как маркируются части калибров?

5. В каком случае при контроле калибр-скобой размер детали считается годным?

КРИТЕРИИ ОЦЕНИВАНИЯ

1. Изображение детали с цилиндрическим отверстием и предельной гладкой цилиндрической калибр-пробки с указанием размеров проходной ПР и непроходной НЕ частей калибр-пробки 1 балл

2. Запись условия годности деталей при контроле отверстий 1 балл

3. Изображение эскиза детали и калибр-скобы, используемой для контроля годности наружных размеров детали. Указание размеров между выступами проходной ПР и непроходной НЕ частей скобы 1 балл

4. Запись условия годности деталей при контроле наружных поверхностей

5. Изображение контроля наружной конической поверхности с помощью конической калибр-втулки в положении, в котором коническая поверхность считается годной 1 балл

6. Заключение о годности контролируемых деталей цилиндрической и конической форм 1 балл

7. Ответы на контрольные вопросы 1 балл

ПРАКТИЧЕСКАЯ РАБОТА № 6

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Измерение и контроль продукции

осуществляют односторонними пробками, у которых проходной и непроходной калибры расположены по одну сторону рукоятки. Однако такие пробки применяют (и изготовляют) редко, так как ими нельзя контролировать неглубокие глухие и длинные сквозные отверстия. Кроме того, односторонние пробки сложнее изготовлять, чем двусторонние. Для контроля отверстий 30. 100 мм используют имеющие полный профиль пробки с насадками (рис. 13, в), но отверстия диаметром более 50 мм контролировать такими пробками затруднительно вследствие значительной тяжести последних. Поэтому для контроля отверстий больших диаметров чаще применяют пробки с неполным профилем. Их изготовляют из листовых заготовок одно- и двусторонними (рис. 13, г) для контроля отверстий 0 30. 50 мм и односторонними (рис. 13, д) для контроля отверстий 0 50. 300 мм. Отверстия 0 250. 1000 мм осуществляют предельными нутромерами или штихмассами (рис. 13, е). У нутромеров измерительные поверхности выполнены цилиндрическими, у штихмассов — сферическими. Эти измерительные приборы применяют в виде комплектов, состоящих из двух калибров — проходного и непроходного. Для проверки калибров-скоб служат контрольные калибры (рис. 13, ж), представляющие собой шайбы с непроходной наружной рабочей измерительной поверхностью.

Калибры- скобы имеют различные конструкции. Изготовляют их из листовых заготовок одно- и двусторонними (рис. 14, а, б) для контроля валов 0 1. 500 мм или штампованными (рис. 14, в) для контроля валов 0 3. 100 мм. Последние, имеющие повышенную жесткость и более широкую рабочую измерительную поверхность, обладают высокой долговечностью. Штампованные односторонние скобы могут выполняться с накладками из дерева или пластмассы (рис. 14, г).

Кроме жестких промышленность выпускает регулируемые калибры (пробки и скобы), которые можно с помощью концевых мер настраивать на требуемый размер. Их применяют при ремонте или в условиях мелкосерийного производства.

На ряде предприятий помимо рабочих и контрольных калибров применяют калибры контролеров и приемные калибры: первыми пользуются работники ОТК предприятия, а вторыми —заказчик при приемке готовой продукции. В качестве тех и других калибров, которые специально не изготовляют, используют частично изношенные рабочие проходные и новые рабочие непроходные калибры. Контроль с помощью этих калибров осуществляют для того, чтобы повысить гарантию качества деталей и не забраковать годные детали.

В соответствии с инструкциями по контролю калибрами изделие считается годным, если под действием собственного веса проходной калибр проходит в отверстие или надевается на вал, а непроходной — нет. Выполнить это требование несложно при контроле пробками вертикальных отверстий и скобами — горизонтальных валов. В других случаях усилие контакта калибра следует соизмерять с весом последнего.

Предельные калибры широко используют для контроля не только диаметров, но и других линейных размеров, например ширины, высоты, глубины и длины выступов и уступов. Они имеют различные конструкции, зависящие от метода контроля. Контроль размеров этими калибрами осуществляют методами вхождения, надвигания, световой щели (на просвет), рисок, осязания.

Калибры, служащие для контроля методом вхождения (рис. 15, а), изготовляют из листового материала одно- и двусторонними. Ни конструкцией, ни маркировкой, ни методом контроля они не отличаются от описанных выше предельных калибров — скоб и пробок. По тем же стандартам назначают их предельные размеры и допуски на изготовление и износ. С помощью этих калибров контролируют внутренние и наружные размеры,

расстояние между параллельными поверхностями с допусками по 11-му квалитету.

Для контроля глубины пазов и высоту уступов методом надвигания используют калибры, изображенные на рис. 15, б, в. Каждый предельный калибр имеет две ступени — две рабочие стороны. Одна из них соответствует наименьшему предельному размеру детали, а другая — наибольшему предельному размеру детали; первую обозначают буквой М, вторую — буквой Б. При надвигании калибра на контролируемую деталь большая сторона Б должна проходить над уступом, а меньшая сторона М — находить на него. В ряде случаев годность детали определяется наоборот — прохождением над уступом стороны М и непрохождением стороны Б. Для того чтобы определить, какая из сторон должна проходить над уступом годной детали, необходимо по конструкции калибра установить, какой схеме измерения он соответствует (стандарт предусматривает три такие схемы). Каждый калибр имеет измерительные поверхности, которые проходят или не проходят относительно проверяемых элементов детали. Кроме того, калибр

обязательно имеет направляющие поверхности, которыми (или которой) он опирается на базовые поверхности детали и относительно которых проверяют высоту уступа или глубину паза.

Для контроля по первой схеме применяют калибры, показанные на рис. 15, б. Их особенность заключается в том, что при износе направляющих поверхностей расстояние между последними и измерительными поверхностями уменьшается. В этом случае при контроле годной детали сторона Б должна проходить над уступом, а сторона М не должна.

Для контроля по второй схеме применяют калибры (рис. 15, в), у которых при износе направляющих поверхностей расстояние между последними и измерительными поверхностями увеличивается. Годными считают детали, при проверке которых сторона М проходит над контролируемой поверхностью, а сторона Б не проходит.

Калибры, изображенные на рис. 15, б, в, широко применяют при контроле уступов плоских деталей, обработанных на металлорежущих станках или вручную. Однако метод контроля недостаточно точен и применяется в основном для проверки размеров с допусками по 11. 17-му квалитетам.

Контроль методом световой щели осуществляют калибрами, показанными на рис. 15, г. В этом случае годность детали определяют по третьей схеме. Характеризуется она тем, что при износе направляющей поверхности размер стороны Б увеличивается, а стороны М — уменьшается. Годными считаются детали, при контроле которых сторона М прошла над уступом, а сторона Б не прошла. Каждая из сторон калибра (М и Б) должна иметь одну грань острую (в виде лезвия), а другую — плоскую. Плоская грань уменьшает погрешности контроля, вызываемые неровностями обработанных поверхностей, а острая улучшает условия оценки световой щели (просвета). Деталь считается годной, если между ее поверхностью и измерительными поверхностями калибра просвет наблюдается последовательно у сторон М и Б. При этом направляющая поверхность калибра плотно прилегает к базовой поверхности детали. Этим методом можно контролировать размеры с допусками 40 мкм у шлифованных деталей и не менее 60 мкм — у деталей, обработанных более грубо.

Для контроля длин, имеющих допуск порядка нескольких десятых долей миллиметра (0,4. 0,5 мм), используют метод рисок (рис. 15, д). Деталь считается годной, если контролируемая плоскость находится между рисками, соответствующими наибольшему (Lб) и наименьшему (Lм) предельным значениям контролируемого размеpa.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

|

|

|

Мобильный гидравлический дровокол своими руками

Мобильный гидравлический дровокол своими руками