в каком случае резину называют полутвердой

РЕЗИНА

Что такое резина

Любой человек в своей жизни сталкивался с резиной в тех или иных случаях, причем обычно с самого детства. Резина – это эластичная субстанция, которая получается после протекания реакции вулканизации как натурального, так и синтетических каучуков. Резиновый материал, который еще называют «вулканизат» является эластомером, имеющим трехмерную сшитую структуру, образующуюся при сшивке макромолекул каучуков химическими связями различной природы.

Как было сказано выше, резина по природе эластомер, то есть в отличие от обычных пластмасс, они способны при механическом воздействии возвращаться к своим первоначальным форме и размерам после снятия нагрузки.

Получение

Резину в современной промышленности производят в основном путем вулканизации резиновых смесей, имеющих достаточно сложную композицию. В составе этих смесей главной составной частью и основой будущей резины являются каучуки, их количество может составлять до 60 процентов от массы смеси. Прочими ее компонентами являются вулканизаторы, ускорители, активаторы, наполнители, противостарители и пластификаторы. Кроме этих основных компонентов в состав смеси возможно введение и других химикатов: регенератов, модификаторов, красителей, порофоров, отдушек и т.д. Вся резиносмесь может состоять из 20-30 веществ.

Конкретный каучук, который будет служить основой той или иной резины и прочие компоненты смеси выбираются исходя из предназначения, условий применения и прочим требованиям к резиновому продукту. Также для свойств продукта важен технологический процесс, который будет использоваться для переработки, экономические и прочие факторы.

Техпроцесс изготовления изделий из рассматриваемого материала состоит из операции смешения каучука с прочими компонентами резиносмеси в смесителях или при помощи вальцевания, изготовления полуфабрикатов, их резку, сборку и прочую постобработку, а также последующую вулканизацию продуктов. Полуфабрикатами могут служить профили, полученные шприцеванием (аналог экструзии пластмасс); листы, полученные каландрованием; прорезиненные ткани; корд и т.п. Непосредственно вулканизация проходит в реакторах периодического типа, например в прессах, котлах, автоклавах циклического или непрерывного типа, например тоннельных, барабанных и прочих.

Рис.1 Автоклав для вулканизации шин

Размеры и конфигурация изделия из-за высокой пластичности исходного материала придаются и фиксируются непосредственно в ходе вулканизации. При переработке активно применяется формование продуктов в вулканизационных прессах, а также метод литья под давлением. В случае использования этих методов формовка и вулканизация совмещаются в рамках единственной технологической операции. Основным вулканизатором для резин является элементарная сера, которая обычно вводится в количестве нескольких процентов от массы смеси. При использовании смесей, имеющих от 30 до 50 процентов серы в составе, на выходе получают эбонитовые изделия или заготовки.

Свойства резины

Рассматриваемый материал представляет интерес прежде всего своей эластичностью. Резина, по сути, представляет собой сшитую коллоидную субстанцию, где каучук является дисперсионной, а наполнители – дисперсной фазами. Главное качество резин – это высокая эластичность, она способна подвергаться большим деформациям при различных температурах, которые в свою очередь являются обратимыми.

Резине присущи свойства и твердого тела, и жидкости, и даже газа, например таким качеством является энтропийное качество ее упругости. В общем виде характеристики каждого типа резины зависят главным образом от использованного типа каучука. Ее качества изменяются в широких пределах при применении различных каучуков, их смешения или модификации.

Значения модуля упругости резин при небольших деформациях варьируется от 1 до 10 МПа. Значение коэффициента Пауссона около 0,5. Обратимая деформация в случае растяжения составляет до 10 размеров изделия.

Резины обладают хорошей звукоизоляцией, фрикционными свойствами, износостойкостью, теплоизоляционными показателями. Также они являются хорошими диамагнетиками и диэлектриками. Существуют специальные марки проводящих электрический ток и магнитных резин.

Рассматриваемый материал известен низким водопоглощением и набуханием в органике. Некоторые из резин имеют хорошую масло-, бензо-, водо-, паро-, хим-, радио- и термостойкость. Срок эксплуатации резиновых изделий может в разных случаях составлять от нескольких дней до десятилетий.

Виды резин

По своему назначению рассматриваемые материалы подразделяются на:

— тепло- или морозостойкие,

— огне- и радиационностойкие,

— с допуском к пище и применению в медицине,

Многие резины совмещают в себе полезные качества разных групп и могут применяться в разных условиях и для разных целей. Также существуют материалы транспарентные, пористые, окрашенные, для применения в тропиках и т.д.

Применение

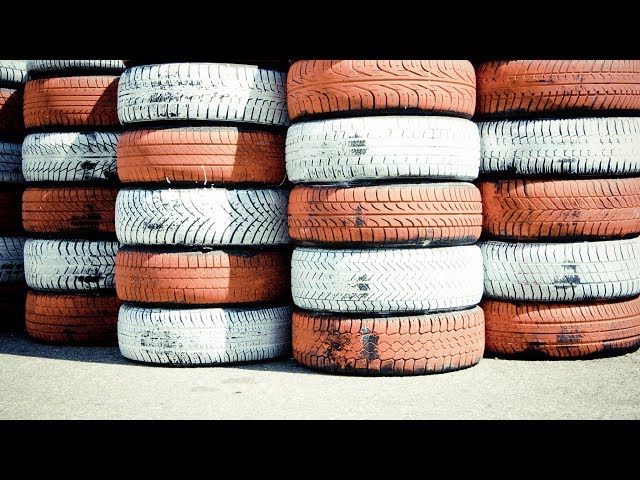

Резину в больших количествах применяют в сельском и домашнем хозяйстве, медицинской технике, строительных материалах, промышленности, спортивной индустрии и т.д. Свыше 50 процентов производимого материала применяется для производства автошин.

Кроме этого, известны десятки тысяч видов изделий из резин, наиболее известные из которых: транспортерные ленты, различные ремни, рукава, шланги, прокладки, кольца, кабели, подошвы, коврики, материалы покрытий, герметики и др.

Рис.2 Покрытие детской площадки резиновой крошкой

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Твёрдая резина, эбонит: характеристика, свойства

Резина бывает нескольких типов: мягкая, полутвёрдая и эбонит.

В результате вулканизации различных каучуков серой, если масса каучука – в два раза больше массы серы, то есть примерно 32%, получается эбонит, или твёрдая резина. Этот материал стоек к агрессивным жидкостям, легко обрабатывается, обладает высокой сцепкой (адгезией) с металлами, газонепроницаемостью и негигроскопичностью, отлично поддаётся механической обработке, набухает в сероуглероде и нефтепродуктах. Обычно материал тёмно-бурого или чёрного цвета – результат добавления сажи, не более 3-5%, чтобы не понизить диэлектрические свойства. Наполнителями эбонита выступают тальк, эбонитовая пыль, пемза, белая сажа, инфузорная земля и другие.

Однако, помимо достоинств, у него, конечно, есть и некоторые недостатки. Например, под воздействием низкой температуры эбонит становится очень хрупким, растворяется в парафине при температурах выше 300°С, выделяя при этом сероводород. Под влиянием солнечного света происходит окисление, и изоляционные свойства понижаются. Материал размягчается при +70-80°С. При 200°С и выше обугливается, не плавясь.

Твёрдая резина используется в некоторых отраслях хозяйства и промышленности, в том числе химической и электрической, а также при производстве химической и электрической аппаратуры, различных приборов и техники. Она практична, что делает ее все более популярной.

Изготовить эбонит довольно сложно, процесс очень длительный. Необходимо смешать угольную пыль, активаторы, ускорители и пластификаторы. При этом каучук должен быть идеально чистым, без загрязнений, чтобы не образовывались пузыри, снижающие электроизоляционные свойства и затрудняющие механическую обработку. Но для специалиста это не составит особого труда.

Материал устойчив к олифе, углеводородам, растворам солей и различных оснований, животным и растительным жирам и так далее. Выпускается в виде пластин, стержней или трубок. Отлично подходит для изготовления баков для аккумуляторов и различных других ёмкостей для агрессивных жидкостей.

Иногда эбонит заменяют пластиковыми материалами, например, полистиролом. Но при гуммировании заменить такую резину чем-либо не представляется возможным.

Практичность и износоустойчивость эбонита – неоспоримы.

Резина. Виды и свойства. Плюсы и минусы. Применение и особенности

Резина – эластичный материал, получаемый вследствие вулканизации каучука с добавлением активатора, обычно серы. В основном используется для изготовления автомобильных шин, камер, мячей, спортивных снарядов, лодок, шлангов.

История появления

Изначально резина изготавливалась исключительно из натурального каучука. Это сок гевеи, произрастающей в Южной Америки. С древних пор его использовали индейские племена для изготовления мячей, а также непромокаемых чулок. На территорию Европы каучук попал только в первой половине 18 века. Исследовав его качества, тогдашние промышленники придумали использовать получаемую из него массу только для изготовления ластиков для стирания карандаша.

Вся проблема в том, что эластичный каучук после обработки становился твердым. Лишь в 1823 году был найден способ и пропорции компонентов, при котором он сохранял эластичность. Тогда примитивную резину начали применять для пропитки тканей с целью обеспечения их водонепроницаемости.

Полноценную же резину впервые получили лишь 1839 году, когда была разработана технология вулканизации. Новый материал сразу получил признание и начал использоваться для изготовления уплотнителей и изоляции.

Состав резины

Для производства резины требуется провести полимеризацию каучука, но не просто нагревом, а с добавлением серы. Создаваемая ею среда позволяет сделать вулканизацию, благодаря чему масса становится не твердой, а эластичной.

Вещество, полученное этим способом, уже является резиной, но с совершенно не такой, какой ее знают сейчас. Она имеет мутный сложно определяемый цвет, сильно подвержена эффекту старения и обладает многими другими недостатками. Для ее улучшения первоначальный состав был усовершенствован.

Сейчас в него входит:

Регенерат – это вторсырье. В состав практически всей резины, кроме высококачественной медицинской и подобной ей, входят уже отработанные резиновые изделия. Их наличие снижает необходимую концентрацию каучука, который является самым дорогостоящим компонентом состава.

В качестве вулканизирующего вещества обычно применяется сера. Она включается в 1-35%. Причем от ее количества зависит уровень эластичности. У самой тягучей ее всего 1-4%. Процесс вулканизации достаточно продолжителен. Чтобы его ускорить, используются добавки, обычно каптакс или окись свинца. Их нужно совсем немного 0,5-2%. Причем они не только работают как ускорители, но и уменьшают температуру вулканизации.

Современная резина не является чистым вулканизированным каучуком. В ее состав входят различные наполнители, доля которых может доходить до 80%. От того какой из них применяется, зависят качества резины.

Всего используется 3 типа наполнителей:

В качестве активного применяется сажа или свинцовые белила. Такие наполнители укрепляют резину, делают ее более прочной, но при этом в некоторой мере позволяют ей сохранить эластичность. С ними она становится более прочной на разрыв и истирание. Автомобильные покрышки являются ярким примером резины, которая изготовлена на основании сажи.

К неактивным наполнителям для резины можно отнести тальк и мел. С ними получается менее прочный и стойкий материал, но более дешевый. Талька и мела много, их несложно добыть, намного проще, чем производить сажу. Такой наполнитель просто увеличивает объем резины.

Специальные наполнители это каолин и асбест. С ними резина приобретает нехарактерные для себя свойства, такие как температурная или химическая стойкость. Применение в качестве наполнителя диатомита делает ее улучшенным электроизолятором.

Размягчители в составе резины как понятно из названия делают ее более мягкой. Это дает характерную упругость, гибкость. Противостарители же снижают склонность материала к эффекту старения. С ними растрескивание резины со временем проявляется в меньшей мере.

Где используется резина

Применение резины получило широкое распространение благодаря ее упругости, долговечности, устойчивости отдельных ее видов к воздействию масла, бензина. Даже в обычном легковом автомобиле используется 200 видов резиновых деталей. Это шланги, приводные ремни, манжеты, втулки и т.д.

Из резины производят десятки тысяч наименований продукции. Большая доля этого сырья идет на изготовление автомобильных шин. Из нее делают коврики, тротуарную плитку, жгуты, транспортировочные ленты и т.д.

Виды резины

Изменяя соотношение компонентов, а также видов каучука и наполнителя, можно получать совершенно разные по своим качествам типы резины. Одни ее образцы отличаются великолепной тягучестью и упругостью, другие жесткостью, температурной устойчивостью, стойкостью к истиранию.

Таким образом, различают много видов резины, которые можно разделить на несколько объединенных групп:

Армированной называют резину, внутри которой имеются армирующие включения. Это может быть металлическая сетка, спираль, трос, нитка. Сталь обычно покрывается тонким слоем латуни, что обеспечивает ее устойчивость к коррозии. Армирующее включение размещается в массе, которая еще не является резиной, и поддается вулканизации. После срабатывания серы в условиях высокой температуры и происходит надежное закрепление сетки, проволоки и т.д. Обычно армированными делают резиновые изделия, такие как шины, ремни, ленты транспортеров, трубы высокого давления и т.п. Также армируют и рулонную резину, но обычно ниткой или проволокой, так как они позволяют сохранить хорошую гибкость.

Пористая резина имеет внутри небольшие поры. Это достигается за счет свойства каучука абсорбировать на себе пузырьки газа. Для изготовления данной резины через подготовленную массу пропускают газ, который задерживается в ее толще. Для этого необходимо включение большего количества каучука, размягчителей и меньшего наполнителей. Пористая резина бывает губчатая и однородная. У первой поры получаются крупными и открытыми. У однородной они представляют собой внутренние закрытые ячейки. Пористую резину используют при изготовлении амортизаторов, прокладок, в частности уплотнителей для окон. Она отличается высокой мягкостью, отлично заполняет неровности при сжатии. Кроме этого пористость снижает вес резины, уменьшает теплопроводность.

Для твердой резины характерно присутствие большого количества серы при вулканизации. За счет этого происходит ее отвердевание. Одним из ее видов выступает эбонит. Он отличается высокой прочностью и жесткостью, благодаря чему может применяться для изготовления корпусов электроприборов вместо пластика. Эбонит меньше подвержен растрескиванию при ударах или понижении температуры, при этом обладает лучшей электроизоляцией. Для твердой резины характерна большая масса. Так, эбонит имеет плотность в среднем 1300 кг/м³.

Мягкие резины занимают основной ассортимент всей продукции производимой из каучука. Они имеют различную степень эластичности и упругости. Из них делают прокладки, медицинские жгуты, мембраны, манжеты и т.д.

Свойства резины

Для резины характерны уникальные качества, которых лишены прочие материалы. В связи с этим она и получила столь высокое значение.

К ее главным свойствам относят:

Резина является непроницаемым материалом для воды, газов. Не удивительно, что из нее делают водонепроницаемые сапоги, перчатки. Но нужно отметить, что большинство видов резины все же могут пропустить сквозь себя агрессивные жидкости если будут с ними долго контактировать. Те просто ее растворят. Так, зачастую она боится бензина, масла. Но в целом ее химическая стойкость более чем высокая.

Материал выступает отличным электроизолятором. Именно поэтому защитные перчатки для электриков делают из резины. Кроме этого самая лучшая изоляция для гибких проводов также изготавливается из нее. Резину используют для получения уплотнителей на окна, так как она обладает низкой теплопроводностью, особенно если имеет пористую структуру.

Важные недостатки резины:

Под воздействием высоких температур резина начинает сильно размягчаться, приобретает текучесть. В холод она наоборот затвердевает, от чего ее упругость снижается. В таких условиях ее действительно можно разорвать, приложив усилие, которое она с легкостью переносит при нормальной температуре.

Для резины характерным является эффект старения. Она теряет свои качества под воздействием света, воздуха, тепла, особенно бензина и масла. Это проявляется растрескиванием, появлением белесого цвета, потерей упругости. Для решения этой проблемы в ее состав добавляют различные добавки. Чем их больше и они лучше, тем меньше проявляется эффект старения. Большинство видов резиновых изделий без проблем служат десятки лет, так что эта проблема почти решена.

Характеристика резиновых материалов: виды, свойства, применение

Существует многочисленная группа эластомеров – веществ с повышенной гибкостью и эластичностью, которые можно производить либо естественным путём, из различных растительных источников, либо синтетическим путём, с помощью различных химических процессов. К ним относится и резина материал, изготавливаемый в многочисленных вариациях и с различными характеристиками. Поэтому резиновая продукция пригодна для различных производственных, санитарно-гигиеничееких и бытовых применений.

Состав резины

Резина служит важным сырьем для производства всего, от автомобильных шин до хирургических перчаток. Однако для успешного производства необходимо выбрать правильный тип резины, который бы отвечал эксплуатационным условиям изделий и среде их применения.

Основой любой резино-технической продукции является каучук, эластичное вещество, получаемое из выделений некоторых тропических растений (натуральный каучук) или из нефти и природного газа (синтетический каучук).

Основными химическими составляющими резины являются эластичные полимеры, большие цепочечные молекулы, которые можно растянуть на большую длину и при этом не изменить их первоначальную форму.

Первым распространенным эластомером был полиизопрен, из которого делают натуральный каучук. Он состоит из твердых частиц, взвешенных в молочной жидкости, называемой латексом, которая циркулирует во внутренних частях коры многих тропических и субтропических деревьев и кустарников.

Резиновые материалы, независимо от происхождения, могут быть упрочнены путём вулканизации, а также улучшены и модифицированы для специальных целей путем армирования другими материалами.

Виды резиновых материалов

Каждый тип резинового материала демонстрирует различные свойства, которые делают его пригодным для определенных применений. Некоторые из наиболее распространенных типов резины и их свойства включают:

Каждый из вышеперечисленных видов резины имеет рациональные области применения. Натуральная резина, обладая высокой прочностью на разрыв и растяжение, упругостью и устойчивостью к истиранию, экстремальным температурам и набуханию в воде, используется для производства клеевых составов, полов, кровли, перчаток и изоляционных материалов.

Хлоропрен демонстрирует исключительно низкую подверженность горению, коррозии и разложению, поэтому используется для производства прокладок высокого давления, ремней, оконных и дверных уплотнений.

Полисилоксан известен своей пластичностью, биосовместимостью и устойчивостью к экстремальным температурам, огню, озону и ультрафиолетовому излучению.

Нитриловый каучук характеризуется высоким сопротивлением остаточной деформации при сжатии, а также стойкостью при нагревании.

Отличительной особенностью резины с этиленпропилендиеновым мономером является её биосовместимость. Из-за отсутствия аллергенных белков она используется при производстве хирургических перчаток.

Бутадиен-стирольный каучук отличается превосходной твердостью и долговечностью. Он демонстрирует высокую стойкость к истиранию, воздействию спиртов, обладает малой остаточной деформацией при сжатии, не разбухает в воде.

Изобутилен-изопрен обеспечивает один из самых высоких уровней газонепроницаемости. Это качество в сочетании с превосходной гибкостью материала делает его пригодным для изготовления воздухонепроницаемых компонентов, например, камер, спортивных мячей, герметиков. В качестве жидкого соединения он используется в составе добавок к дизельному топливу.

Фторсиликоновый каучук обладает высокой устойчивостью к экстремальным температурам (-70…–150 0С), трансмиссионным жидкостям, нефтяным маслам и топливам, синтетическим смазочным материалам, огню и озону. Эти свойства делают его идеальным материалом для топливных систем самолетов.

Механические свойства

Базовые свойства резины определяются разновидностями её химического состава. Однако можно выделить несколько общих свойств, которыми обладает натуральный и синтетический каучук:

В то же время у некоторых разновидностей резино-технических материалов при резких температурных колебаниях наблюдаются необратимые термические деформации. Это, казалось бы, нежелательное потребительское свойство используется в разовых устройствах предупреждения возгораиий или задымлений.

Все виды резин демонстрируют относительно низкую скорость нагрева.

Области применения

Благодаря своей эластичности, упругости и прочности резина является основным компонентом шин, используемых в автомобильных транспортных средствах, самолетах и велосипедах.

Резина и каучуки. Классификация. Свойства

Содержание

СОСТАВ И КЛАССИФИКАЦИЯ РЕЗИН

Основой всякой резины служит каучук натуральный (НК) или синтетический (СК), который и определяет основные свойства резинового материала. Для улучшения физико-механических свойств каучуков вводятся различные добавки (ингредиенты).

Таким образом, резина состоит из каучука и ингредиентов, рассмотренных ниже.

Обычно в качестве таких веществ применяют серу и селен, для некоторых каучуков перекиси. Для резины электротехнического назначения вместо элементарной серы (которая взаимодействует с медью) применяют органические сернистые соединения.

Ускорители процесса вулканизации; полисульфиды, оксиды свинца, магния и другие влияют как на режим вулканизации, так и на физико-механические свойства вулканизатов. Ускорители проявляют свою наибольшую активность в присутствии оксидов некоторых металлов, называемых поэтому в составе резиновой смеси активаторами.

Существуют противостарители химического и физического действия. Действие первыхзаключается в том, что они задерживают окисление каучука в результате окисления их самих или за счет разрушения образующихся перекисей каучука.

Физические Противостарители образуют поверхностные защитные пленки, они применяются реже.

В качестве мягчителей вводят парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат,растительные масла.

Активные наполнители (углеродистая сажа и белая сажа) повышают механические свойства резин: прочность, сопротивление истиранию, твердость.

Неактивные наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины.

Часто в состав резиновой смеси вводят регенерат — продукт переработки старых резиновых изделий и отходов резинового Производства. Кроме снижения стоимости регенерат повышает качество резины, снижая ее склонность к старению.

Некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую часть солнечного спектра и этим защищают резину от светового старения.

Свойства резины

Подавляющее большинство каучуков является непредельными, высокополимерными (карбоцепными) соединениями с двойной химической связью между углеродными атомами в элементарных звеньях макромолекулы. (Некоторые каучуки получают на основе насыщенных линейных полимеров.)

Молекулярная масса каучуков исчисляется в 400 000—450 000. Структура макромолекул линейная или слаборазветвленная и состоит из отдельных звеньев, которые имеют тенденцию свернуться в клубок, занять минимальный объем, но этому препятствуют силы межмолекулярного взаимодействия, поэтому молекулы каучука извилистые (зигзагообразные). Такая форма молекул и является причиной исключительно высокой эластичности каучука (под небольшой нагрузкой происходит выпрямление молекул, изменяется их конформация).

Вулканизация

По свойствам каучуки напоминают термопластичные полимеры. Наличие в молекулах каучука непредельных связей позволяет при определенных условиях переводить его в термостабильное состояние. Для этого по месту двойной связи присоединяется двухвалентная сера (или другое вещество), которая образует в поперечном направлении как бы «мостики» между нитевидными молекулами каучука, в результате чего получается пространственно-сетчатая структура, присущая резине (вулканизату). Процесс химического взаимодействия каучуков с серой в технике называется вулканизацией.

Многие каучуки растворимы в растворителях, резины только набухают в них и более стойки к химикатам.

езины имеют более высокую теплостойкость (НК размягчается при температуре 90 °С, резина работает при температуре свыше 100°С).

На изменение свойств резины влияет взаимодействие каучука с кислородом, поэтому при вулканизации одновременно происходят два процесса: структурирование под действием вулканизующего агента и деструкция под влиянием окисления и температуры.

Преобладание того или иного процесса сказывается на свойствах вулканизата. Это особенно характерно для резин из НК.

Для синтетических каучуков (СК) процесс вулканизации дополняется полимеризацией: под действием кислорода и температуры образуются межмолекулярные углеродистые связи, упрочняющие термостабильную структуру, что дает повышение прочности.

Термическая устойчивость вулканизата зависит от характера образующихся в процессе вулканизации связей. Наиболее прочные, а следовательно, термоустойчивые связи —С—С—, наименьшая прочность у полисульфидной связи —С—C—С.

Современная физическая теория упрочнения каучука объясняет повышение его прочности наличием сил связи (адсорбции и адгезии), возникающих между каучуком и наполнителем, а также образованием непрерывной цепочно-сетчатой структуры наполнителя вследствие взаимодействия между частицами наполнителя.

Возможно и химическое взаимодействие каучука с наполнителем.

Классификация резины по назначению

По назначению резины подразделяют на резины общего назначения и резины специального назначения (специальные).

К группе резин общего назначения относят вулканизаты неполярных каучуков — НК, СКБ, СКС, СКИ.

Н К — натуральный каучук является полимером изопрена (С5Н8)n. Он растворяется в жирных и ароматических растворителях (бензине, бензоле, хлороформе, сероуглероде и др.), образуя вязкие растворы, применяемые в качестве клеев. При нагреве выше 80—100 °С каучук становится пластичным и при 200 °С начинает разлагаться. При температуре —70 °С НК становится хрупким. Обычно НК аморфен. Однако при длительном хранении возможна его кристаллизация.

СКБ — синтетический каучук бутадиеновый (дивинильный) получают по методу С. В. Лебедева. Формула полибутадиена (С4Н6)n. Он является некристаллизующимся каучуком и имеет низкий предел прочности при растяжении, поэтому в резину на его основе необходимо вводить усиливающие наполнители. Морозостойкость бутадиенового каучука невысокая (от —40 до —45 °С).

СКС — бутадиенстирольный каучук получается при совместной полимеризацией бутадиена (С4Н6) и стирола (СН2=СН—С6Н5). Это самый распространенный каучук общего назначения.

СКИ — синтетический каучук изопреновый — продукт полимеризации изопрена (С5Н8). Получение СКИ стало возможным в связи с применением новых видов катализаторов. По строению, химическим и физико-механическим свойствам СКИ близок к натуральному каучуку. Промышленностью выпускаются каучуки СКИ-3 и СКИ-ЗП, наиболее близкие по свойствам к НК; каучук СКИ-ЗД, предназначенный для получения электроизоляционных резин, СКИ-ЗВ — для вакуумной техники.

Резины общего назначения могут работать в среде воды, воздуха, слабых растворов кислот и щелочей. Интервал рабочих температур составляет от —35 до 130 °С. Из этих резин изготовляют шины, ремни, рукава, конвейерные ленты, изоляцию кабелей, различные резинотехнические изделия.

Резины специального назначения

Специальные резины подразделяют на несколько видов: маслобензостойкие, теплостойкие, светоозоностойкие, износостойкие, электротехнические, стойкие к гидравлическим жидкостям.

Маслобензостойкие резины получают на основе каучуков хлоропренового (наирит), СКН и тиокола.

Наирит является отечественным хлоропреновым каучуком. Хлоропрену соответствует формула СН2==ССI—СН=СН2.

Вулканизация может проводиться термообработкой даже без серы, так как под действием температуры каучук переходит в термостабильное состояние.

Резины на основе наирита обладают высокой эластичностью, вибростойкостью, озоностойкостью, устойчивы к действию топлива и масел, хорошо сопротивляются тепловому старению. (Окисление каучука замедляется экранирующим действием хлора на двойные связи.)

По температуроустойчивости и морозостойкости (от —35 до —40 °С) они уступают как НК, так и другим СК.

Электроизоляционные свойства резины на основе полярного наирита ниже, чем у резины на основе неполярных каучуков.

(За рубежом полихлоропреновый каучук выпускается под названием неопрен, пербунан-С и др.).

Тиоколы – торговое название полисульфидных каучуков.

Из смеси каучука с серой, наполнителями и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Полимер приобретает пространственную структуру. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Полисульфидный каучук, или тиокол, образуется при взаимодействии галоидопроизводных углеводородов с многосернистыми соединениями щелочных металлов:

Механические свойства резины на основе тиокола невысокие.

Эластичность резин сохраняется при температуре от —40 до —60 °С.

Теплостойкость не превышает 60—70 °С. Тиоколы новых марок работают при температуре до 130 °С.

Акрилатные каучуки — сополимеры эфиров акриловой (или метакриловой)кислоты с акрилонитрилом и другими полярными мономерами — можно отнести к маслобензостойким каучукам.

Каучуки выпускают марок БАК-12, БАКХ-7, ЭАХ.

Для получения высокопрочных резин вводят усиливающие наполнители.

Достоинством акрилатных резин является стойкость к действию серосодержащих масел при высоких температурах; их широко применяют в автомобилестроении.Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией к полимерам и металлам.

Недостатками БАК являются малая эластичность,низкая морозостойкость, невысокая стойкость к воздействию ; горячей воды и пара.

Износостойкие резины получают на основе полиуретановых каучуков СКУ.

Полиуретановые каучуки обладают высокой прочностью, эластичностью, сопротивлением истиранию, маслобензостойкостью. В структуре каучука нет ненасыщенных связей, поэтому он стоек к кислороду и озону, его газонепроницаемость в 10—20 раз выше, чем газопроницаемость НК.

Рабочие температуры резин на его основе составляют от —30 до 130°С.

МЕХАНИЧЕСКИЕ СВОЙСТВА РЕЗИН И КАУЧУКОВ

Общие понятия

Механические свойства каучуков и резин могут быть охарактеризованы комплексом свойств.

К особенностям механических свойств каучуков и резин следует отнести:

Различают деформационно-прочностные, фрикционные и другие специфические свойства каучуков и резин.

К основным деформационно-прочностным свойствам относятся: пластические и эластические свойства, прочность при растяжении,относительное удлинение при разрыве, остаточное удлинение после разрыва,условные напряжения при заданном удлинении, условно-равновесный модуль,модуль эластичности, гистерезисные потери, сопротивление раздиру, твердость.

К фрикционным свойствам резин относится износостойкость, характеризующая сопротивление резин разрушению при трении, а также коэффициент трения.

К специфическим свойствам резин относятся, например, температура хрупкости, морозостойкость, теплостойкость, сопротивление старению.

Очень важным свойством резин является сопротивление старению (сохранение механических свойств) после воздействия света, озона, тепла и других факторов.

Механические свойства резин определяют в статических условиях, т. е. при постоянных нагрузках и деформациях, при относительно небольших скоростях нагружения (например, при испытании на разрыв), а также в динамических условиях, например, при многократных деформациях растяжения, сжатия, изгиба или сдвига. При этом особенно часто резины испытывают на усталостную выносливость и теплообразование при сжатии.

Усталостная выносливость характеризуется числом циклов деформаций, которое выдерживает резина до разрушения. Для сокращения продолжительности определения усталостной выносливости испытания проводят иногда в условиях концентрации напряжений, создаваемых путем дозированного прокола или применения образцов с канавкой.

Теплообразование при многократных деформациях сжатия определяется по изменению температуры образца резины в процессе испытания в заданном режиме (при заданном сжатии и заданной частоте деформаций).

Пластические и эластические свойства

Пластичностью называется способность материала легко деформироваться и сохранять форму после снятия деформирующей нагрузки. Иными словами, пластичность — это способность материала к необратимым деформациям.

Эластичностью называется способность материала легко деформироваться и восстанавливать свою первоначальную форму и размеры после снятия деформирующей нагрузки, т. е. способность к значительным обратимым деформациям.

Эластическими деформациями, в отличие от упругих, называются такие обратимые деформации, которые характеризуются значительной величиной при относительно малых деформирующих усилиях (низкое значение модуля упругости).

Пластические и эластические свойства каучука проявляются одновременно; в зависимости от предшествующей обработки каучука каждое из них проявляется в большей или меньшей степени. Пластичность невулканизованного каучука постепенно снижается при вулканизации, а эластичность возрастает.

В зависимости от степени вулканизации соотношение этих свойств каучука постепенно изменяется. Для невулканизованных каучуков более характерным свойством является пластичность, а вулканизованные каучуки отличаются высокой эластичностью. Но при деформациях невулканизованного каучука наблюдается также частичное восстановление первоначальных размеров и формы,т. е. наблюдается некоторая эластичность, а при деформациях резины можно наблюдать некоторые неисчезающие остаточные деформации.

Упругая деформация практически устанавливается мгновенно при приложении деформирующего усилия и также мгновенно исчезает после снятия нагрузки; обычно она составляет доли процента от общей деформации. Этот вид деформации обусловлен небольшим смещением атомов, изменением межатомных и межмолекулярных расстояний и небольшим изменением валентных углов.

Высокоэластическая деформация резин увеличивается во времени по мере действия деформирующей силы и достигает постепенно некоторого предельного (условно-равновесного) значения. Она так же, как и упругая деформация, обратима; при снятии нагрузки высокоэластическая деформация постепенно уменьшается, что приводит к эластическому восстановлению деформированного образца.

Высокоэластическая деформация, в отличие от упругой,характеризуется меньшей скоростью, так как связана с конформационными изменениями макромолекул каучука под действием внешней силы. При этом происходит частичное распрямление и ориентация макромолекул в направлении растяжения. Эти изменения не сопровождаются существенными нарушениями межатомных и межмолекулярных расстояний и происходят легко при небольших усилиях. После прекращения действия деформирующей силы вследствие тепловогодвижения происходит дезориентация молекул и восстановление размеров образца.

Специфическая особенность механических свойств каучуков и резин связана с высокоэластической деформацией.

Пластическая деформация непрерывно возрастает при нагружении и полностью сохраняется при снятии нагрузки. Она характерна для невулканизованного каучука и резиновых смесей и связана с необратимым перемещением макромолекул друг относительно друга.

Скольжение молекул у вулканизованного каучука сильно затруднено наличием прочных связей между молекулами, и поэтому вулканизаты, не содержащие наполнители, почти полностью восстанавливаются после прекращения действия внешней силы.

Наблюдаемые при испытании наполненных резин неисчезающие деформации являются следствием нарушения межмолекулярных связей, а также следствием нарушения связей между каучуком и компонентами, введенными в нею, например вследствие отрыва частиц ингредиентов от каучука. Неисчезающие остаточные деформации часто являются кажущимися вследствие малой скорости эластического восстановления, т. е. оказываются практически исчезающими в течение некоторого достаточно продолжительного времени.

Твердость резины

Твердость резины характеризуется сопротивлением вдавливанию в резину металлической иглы или шарика (индентора) под действием усилия сжатой пружины или под действием груза.

Для определения твердости резины применяются различные твердомеры.

Часто для определения твердости резины используется твердомер ТМ-2 (типа Шора), который имеет притупленную иглу, связанную с пружиной, находящейся внутри прибора.

Твердость определяется глубиной вдавливания иглы в образец под действием сжатой пружины при соприкосновении плоскости основания прибора с поверхностью образца (ГОСТ 263—75). Вдавливание иглы вызывает пропорциональное перемещение стрелки по шкале прибора.

Максимальная твердость, соответствующая твердости стекла или металла, равна 100 условным единицам.

Резина в зависимости от состава и степени вулканизации имеет твердость в пределах от 40 до 90 условных единиц.

С увеличением содержания наполнителей и увеличением продолжительности вулканизации твердость повышается; мягчители (масла) снижают твердость резины.

Теплостойкость

О стабильности механических свойств резины при повышенных температурах судят по показателю ее теплостойкости. Испытания на теплостойкость производят при повышенной температуре (70 °С и выше) после прогрева образцов при температуре испытания в течение не более 15 мин (во избежание необратимых изменений) с последующим сопоставлением полученных результатов с результатами испытаний при нормальных условиях (23±2°С).

Количественной характеристикой теплостойкости эластомеров служит коэффициент теплостойкости, равный отношению значений прочности при растяжении, относительного удлинения при разрыве и других показателей, определенных при повышенной температуре, к соответствующим показателям, определенным при нормальных условиях. Чем ниже показатели при повышенной температуре по сравнению с показателями при нормальных условиях, тем ниже коэффициент теплостойкости.

Полярные каучуки обладают пониженной теплостойкостью.

Наполнители значительно повышают теплостойкость резин.

Износостойкость

Основным показателем износостойкости является истираемость и сопротивление истиранию, которые определяются в условиях качения с проскальзыванием (ГОСТ 12251—77) или в условиях скольжения по истирающей поверхности, обычно, как и в предыдущем случае, по шлифовальной шкурке (ГОСТ 426—77).

Истираемость ( определяется как отношение уменьшения объема образца при истирании к работе, затраченной на истирание, и выражается в м3/МДж [см3/(кВт(ч)].

Сопротивление истиранию ( определяется как отношение затраченной работы на истирание к уменьшению объема образца при истирании и выражается в МДж/м3 [см3/(кВт(ч)].

Истирание кольцевых образцов при качении с проскальзыванием более соответствует условиям износа протекторов шин при эксплуатации и поэтому применяется при испытаниям на износостойкость протекторных резин.

Теплообразование при многократном сжатии

Теплообразование резины при многократном сжатии цилиндрических образцови характеризуется температурой, развивающейся в образце вследствие внутреннего трения (или повышением температуры при испытании).

Морозостойкость резины

Морозостойкость—способность резины сохранять высокоэластические свойства при пониженных температурах. Свойства резин при пониженных температурах характеризуются коэффициентом морозостойкости при растяжении, температурой хрупкости и температурой механического стеклования.

Коэффициент морозостойкости при растяжении (ГОСТ 408—66) представляет собой отношение удлинения образца при пониженной температуре к удлинению его (равному 100%) при температуре 23±2°С под действием той же нагрузки.

Резина считается морозостойкой при данной температуре, если коэффициент морозостойкости выше 0,1.

Температура хрупкости Тхр—максимальная минусовая температура, при которой консольно закрепленный образец резины разрушается или дает трещину при изгибе под действием удара! ГОСТ 7912—74). Температура хрупкости резин зависит от полярности и гибкости макромолекул, с повышением гибкости молекулярных цепей она понижается.

Температурой механического стеклования называется температура, при которой каучук или резина теряют способность к высокоэластическим деформациям.

По ГОСТ 12254—66 этот показатель определяется на образцах,замороженных при температуре ниже температуры стеклования. Образец резины цилиндрической формы нагружают (после предварительного замораживания) и затем медленно размораживают со скоростью 1 °С в минуту и находят температуру, при которой деформация образца начинает резко возрастать.

Сопротивление старению и действию агрессивных сред

Старением называется необратимое изменение свойств каучука или резины под действием тепла, света, кислорода, воздуха, озона или агрессивных сред, т.е. преимущественно немеханических факторов.

Старение активируется, если резина одновременно подвергается воздействию механических нагрузок.

Испытания на старение производят, выдерживая резину в различных условиях (на открытом воздухе, в кислороде или воздух при повышенной температуре; в среде озона или при воздействии света и озона).

При атмосферном старении на открытом воздухе или термическом старении в среде горячего воздуха (ГОСТ 9.024—74) результат испытания оценивают коэффициентом старения, который представляет отношение изменения показателей каких-либо свойств, чаще всего предела прочности и относительного удлинения при разрыве к соответствующим показателям до старения. Чем меньше изменения свойств при старении и коэффициент старения, тем выше сопротивление резины старению.

Сопротивление действию различных сред (масел, щелочей, кислот и др.) оценивается по изменению свойств — предела прочности при растяжении и относительного удлинения при разрыве в 1этих средах.

Оно характеризуется коэффициентом, представляющим отношение показателя после воздействия агрессивной среды к соответствующему показателю до ее воздействия.

ДОЛГОВЕЧНОСТЬ И УСТАЛОСТНАЯ ВЫНОСЛИВОСТЬ РЕЗИН

Снижение прочности материала вследствие многократных деформаций называется динамической усталостью или утомлением.

Наиболее распространенным режимом испытаний на многократное растяжение является режим постоянных максимальных удлинений, который осуществляется на машине МРС-2. Это испытание проводится при постоянной амплитуде и заданной частоте (250 и 500 цикл/мин), а также при постоянном максимальном и среднем значениях деформации.

Влияние структуры и состава резин на ее долговечность.

Как правило, резина имеет высокую усталостную выносливость, если она обладает высокой прочностью, малым внутренним трением и высокой химической стойкостью. Влияние структуры или состава резины на эти свойства различно. Влияние типа каучука, характера вулканизационной сетки наполнителей, пластификаторов,антиоксидантов также неоднозначно.

Методы испытания долговечности выбираются с учетом реальных условий эксплуатации резины, видов и условий деформаций, имеющих решающее значение.