в каком случае точность изготовления будет выше

Точность обработки

Качество обработки деталей машин определяется двумя критериями: точностью обработки и шероховатостью обработанных поверхностей.

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам и форме. В большинстве случаев форма деталей определяется комбинацией известных геометрических тел: цилиндрических, конических, плоскостей и т. д. Можно установить следующие основные критерии соответствия детали заданным требованиям:

Отклонения формы и расположения поверхностей

Отклонение формы реальной поверхности от номинальной, т. е. заданной чертежом, оценивается наибольшим расстоянием D между точками реальной поверхности и номинальной, измеренным по нормали к последней. Отклонения формы и расположения поверхностей регламентируются ГОСТом. Наиболее часто встречающиеся из них:

Отклонения от плоскостности:

Отклонения от круглости:

Рисунок 1. Определение величины отклонения формы

Рисунок 2. Отклонения профиля продольного сечения

Рисунок 3. Отклонения расположения

Отклонения расположения характеризуется отклонением реального расположения поверхностей (осей) от их номинального расположения:

Факторы, определяющие точность обработки

В состав погрешности обработки входят:

Погрешность настройки складывается из:

Рисунок 4.

Точность настройки станка и режущего инструмента

При смещении резца на размер а вверх-вниз относительно оси станка (рис. 4) диаметр D заготовки увеличивается.

Биение вращающихся центров станка приводит к биению обрабатываемых поверхностей заготовки относительно оси центральных отверстий. При перестановке обработанной заготовки на другой станок с другим биением центров может возникнуть отклонение от соосности у заготовок, обрабатываемых в разных условиях.

Жёсткость технологической системы

Жёсткостью технологической системы называют отношение радиальной силы резания Py, направленной перпендикулярно обрабатываемой поверхности, к смещению y режущей кромки инструмента относительно обрабатываемой поверхности заготовки в том же направлении:

Под влиянием силы резания возникает упругая деформация элементов технологической системы СПИД (изгиб и сжатие резца, изгиб заготовки и т.п.). Если бы под действием сил резания заготовка и инструмент не деформировались, то обработанная поверхность имела бы форму цилиндра диаметром d (рис.5).

Деформации режущего инструмента, зависящие от величины его вылета из резцедержателя, особенно сказываются при растачивании глубоких отверстий (рис. 8).

Влияние на точность обработки температуры и других факторов

В процессе резания звенья технологической системы нагреваются, что приводит к возникновению температурных погрешностей. Так, вследствие нагрева инструмента удлиняется его режущая часть, что приводит к возникновению погрешности формы и размеров при обработке длинных поверхностей.

Температура нагрева обрабатываемой заготовки зависит от количества теплоты, поступающей в заготовку, которая в свою очередь зависит от массы заготовки, теплоёмкости её материала, режима резания. Чем больше масса заготовки, тем меньше она подвержена температурным деформациям.

При работе станка выделяется теплота из-за трения в узлах и подшипниках, вследствие чего нагреваются детали станка и его механизмы. У токарно-винторезного станка главным образом нагревается передняя бабка. Задняя бабка, суппорт и станина нагреваются незначительно. Ввиду больших масс частей станка происходят медленные температурные деформации, которые незначительно влияют на точность обработки.

Большое влияние на точность обработки оказывает размерный износ режущего инструмента в направлении нормали к обрабатываемой поверхности. Величина износа зависит от пути, пройденного резцом за период его стойкости, т.е. пути резания:

Характеристикой интенсивности размерного износа является относительный износ (мкм), т.е. размерный износ приходящийся на 1000 м пути резания:

Рисунок 9.

Рисунок 10.

Тогда размерный износ может быть определён по формуле:

Факторы, влияющие на точность изготовления детали

Точность формы детали

Одним из параметров, обеспечивающих высокое качество и надежность машин, является точность их изготовления. Точность изготовления деталей – это степень соответствия ее параметров параметрам, заданным конструктором в рабочем чертеже детали. Соответствие реальной и заданной конструктором деталей определяется следующими факторами:

определяемым шероховатостью и физико-механическими свойствами (материалом, термообработкой)

Точность характеризует наряду с геометрическими параметрами изделия и единообразие качественных показателей, таких как мощность, производительность, КПД и др. Более точно изготовленные машины имеют более узкое поле разброса этих показателей и более высокие эксплуатационные качества. Точность изготовления детали зависит от комплекса технологических процессов, применяемых в данном производстве. Всякий технологический процесс изготовления детали неизбежно вносит те или иные погрешности, поэтому получить абсолютно точную деталь практически невозможно. Повышение точности изготовления первичных заготовок позволяет снизить припуски на обработку, что определяет структуру процесса обработки, снижает его стоимость и объем сборочных работ. Часть размеров детали должна быть выполнена с гарантированной точностью (в пределах заданных допусков), а остальные размеры выполняют без заданных чертежом пределов отклонений. При изготовлении таких деталей на «свободные размеры» устанавливают технологические допуски. Точность размера определяется точностью установки режущего инструмента на размер (настройкой), длиной проходов и размерами самого инструмента (мерного или профильного).Точность взаимного расположения поверхностей определяется различными факторами технологического процесса. При обработке детали в несколько операции точность взаимного расположения поверхностей зависит от ошибок установки этой детали на различных операциях. При обработке деталей сложной формы можно одновременно обработать все поверхности одним фасонным инструментом, в этом случае точность взаимного расположения поверхностей определяется точностью инструмента. Точность формы детали имеет важное значение при работе сопряженных поверхностей. Поэтому при изготовлении точных деталей допустимое отклонение формы задается в более жестких пределах, чем точность размера. Пределы отклонения формы для плоских и цилиндрических поверхностей установлены ГОСТом. Точность формы поверхности, как правило, выше точности взаимного расположения поверхностей, а эта точность выше точности размеров, связывающих поверхности.

Одним из параметров, обеспечивающих высокое качество и надежность машин, является точность их изготовления. Точность изготовления деталей – это степень соответствия ее параметров параметрам, заданным конструктором в рабочем чертеже детали. Соответствие реальной и заданной конструктором деталей определяется следующими факторами: определяемым шероховатостью и физико-механическими свойствами (материалом, термообработкой)

Точность изготовления детали зависит от комплекса технологических процессов, применяемых в данном производстве. Всякий технологический процесс изготовления детали неизбежно вносит те или иные погрешности, поэтому получить абсолютно точную деталь практически невозможно. Повышение точности изготовления первичных заготовок позволяет снизить припуски на обработку, что определяет структуру процесса обработки, снижает его стоимость и объем сборочных работ.

На точность обработки влияют следующие факторы:

1. неточность и износ станка

2. неточность и износ приспособлений и инструментов

3. погрешность установки детали на станке

4. нежесткость системы СПИД (станок-приспособление-инструмент-деталь)

5. температурные деформации

6. остаточные напряжения обрабатываемой детали

7. копирование погрешностей предшествующей обработки

Электронное учебное пособие по курсу Техническая механика»

Тема 2. Точность механической обработки детали

Точность изготовления машин

Стандартами (ГОСТ 2.308, ГОСТ 24642, ГОСТ 24643) установлены следующие показатели точности:

точность размеров – точность расстояний между различными элементами деталей и сборочных единиц;

отклонения формы – отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или профиля;

отклонения взаимного расположения элементов деталей – отклонение реального взаимного расположения элементов детали от заданного;

Рис. 1. Виды сопрягаемых поверхностей

Под размером элементов, образующих соединения, понимается: числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения (в машиностроении обычно в миллиметрах). Разность размеров отверстия и вала до сборки определяет характер соединения деталей, или посадку, то есть большую или меньшую свободу относительного перемещения деталей. Разность размеров отверстия и вала, если размер отверстия больше размера вала, называется зазором (2. а )

Зазор характеризует свободу относительного перемещения деталей соединения. Разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия, называется натягом (2. б\

Рис 2. Зазор и натяг в соединении

Точность и погрешность изготовления деталей машин

При проектировании деталей машин их геометрические параметры задаются размерами элементов, а также формой и взаимным расположением их поверхностей. При изготовлении возникают отступления геометрических параметров реальных деталей от идеальных (запроектированных) значений. Эти отступления называются погрешностями. Степень приближения действительных параметров к идеальным называется точностью. Понятия о точности и погрешности взаимосвязаны. Точность характеризуется действительной погрешностью или пределами, ограничивающими значение погрешности. Чем уже эти пределы, тем меньше погрешности, тем выше точность. Точность деталей по геометрическим параметрам есть совокупное понятие, подразделяющееся по следующим признакам:

Получить при изготовлении абсолютно точное идеальное значение параметра нельзя. Поэтому на все параметры детали должны быть назначены пределы, ограничивающие их погрешности, то есть наибольшее и наименьшее допустимые значения параметра. Эти пределы в процессе изготовления и контроля деталей являются критериями их годности.

Действительный и предельные размеры.

Рис.3. Предельные размеры и допуск

Разность между наибольшим и наименьшим предельными размерами называется допуском размера:

Допуск является мерой точности размера. Чем меньше допуск, тем выше точность детали.

Номинальный размер. Отклонение. Поле допуска

При выполнении чертежей и измерениях размер, как правило, удобнее выражать не в абсолютной форме – полным числовым значением, а с помощью отклонения его от номинального размера.

Номинальным размером (Dн, d н ) называется размер, который служит началом отсчета отклонений и относительно которого определяются предельные размеры. Номинальный размер указывают в чертежах деталей. Он выбирается не произвольно, а исходя из функционального назначения детали путем расчета (на прочность, жесткость и т. п.) и на основе других конструктивных и технологических соображений. При этом расчетное значение номинального размера должно округляться до ближайшего большего нормального линейного размера по стандарту.

Отклонением размера называется алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером. Отклонения могут быть и положительными и отрицательными. Если размер равен номинальному размеру, то его отклонение равно нулю.

Действительным отклонением называется алгебраическая разность между действительным и номинальным размерами:

Предельным отклонением называется алгебраическая разность между предельным и номинальным размерами. Различают верхнее и нижнее предельные отклонения.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами (рис. 4):

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами:

При необходимости, пользуясь этими формулами по номинальному размеру и отклонению можно подсчитать соответствующий предельный размер:

В эти формулы отклонения должны подставляться со своими знаками. Допуск размера может быть определен как разность предельных размеров.

Посадки. Предельные зазоры и натяги

Посадкой с зазором называется посадка, при которой обеспечивается зазор в соединении. В посадке с зазором поле допуска отверстия расположено над полем допуска вала (рис. 5).

Посадкой с натягом называется посадка, при которой обеспечивается натяг в соединении. В такой посадке поле допуска отверстия расположено под полем допуска вала (рис. 6).

Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга. В такой посадке поля допусков отверстия и вала полностью или частично перекрывают друг друга (рис. 7). Переходные посадки характеризуются наибольшими значениями натяга и зазора:

Единая система допусков и посадок (ЕСДП)

Рисунок 8 – Расположение основных отклонений валов и отверстий

Образование и обозначение полей допусков.

Поле допуска в ЕСДП образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Соответственно условное обозначение поля допуска состоит из буквы основного отклонения и числа – номера квалитета, например:

Рисунок 9 – Расположение основных отклонений в ЕСДП

Рисунок 10 – Указание допусков и предельных отклонений на чертежах а ) вал; б ) отверстие; в ) сборочный чертеж (соединение); г ) на поле чертежа

Допуски формы и расположения поверхностей

Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей на станках. В подвижных соединениях эти отклонения приводят к увеличению износа, к нарушению плавности хода, снижению точности механизмов. В неподвижных и плотных подвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натягов или зазоров, вследствие чего снижаются прочность соединения, герметичность и точность центрирования. В соответствии со стандартами допуски формы и расположения поверхностей делятся на три группы:

Отклонением формы называется отклонение формы реальной поверхности (ограничивающей тело и отделяющей его от окружающей среды) от формы номинальной поверхности (рис. 11).

Рисунок 11 – Отклонение формы поверхности

Рисунок 12 – Схемы взаимного расположения прилегающих и реальных поверхностей.

На чертежах указания допусков формы и расположения поверхностей указываются либо непосредственно на изображении детали (рис. 13), либо в виде записи на поле чертежа в технических требованиях по типу

Рисунок 13 – Примеры обозначения отклонений формы и расположения поверхностей на чертежах

Базовая длина L – это длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности.

Базовая линия – это линия, определенным образом проведенная относительно профиля поверхности и служащая для оценки геометрических параметров поверхности.

Линия эквидистантная средней линии и проходящая через низшую точку профиля в пределах базовой длины, называется линией впадин профиля.

Согласно ГОСТ 2789 установлено шесть параметров шероховатости поверхности (рис. 14, а ).

Рисунок 14 – Параметры шероховатости поверхности

Волнистость представляет собой совокупность периодически повторяющихся возвышений и впадин с шагом значительно большим, чем шаг неровностей образующих шероховатость поверхности.

Вопросы и задания для самоконтроля

Влияние технических требований на цену металлообработки или как уменьшить стоимость детали

Содержание:

В данной статье представлены справочные материалы и рекомендации, которые могут помочь Заказчику минимизировать стоимость детали на стадии разработки документации или же внести коррективы в существующую.

Завышенные требования неоправданно увеличивают стоимость изготовления продукции.

Каждой технологической операции присущи свои ньюансы, поэтому эти рекомендации относятся в первую очередь к токарной и фрезерной обработке металлов и их сплавов.

Ключевыми факторами, влияющими на расчет стоимости изготовления детали являются:

Выбор металла

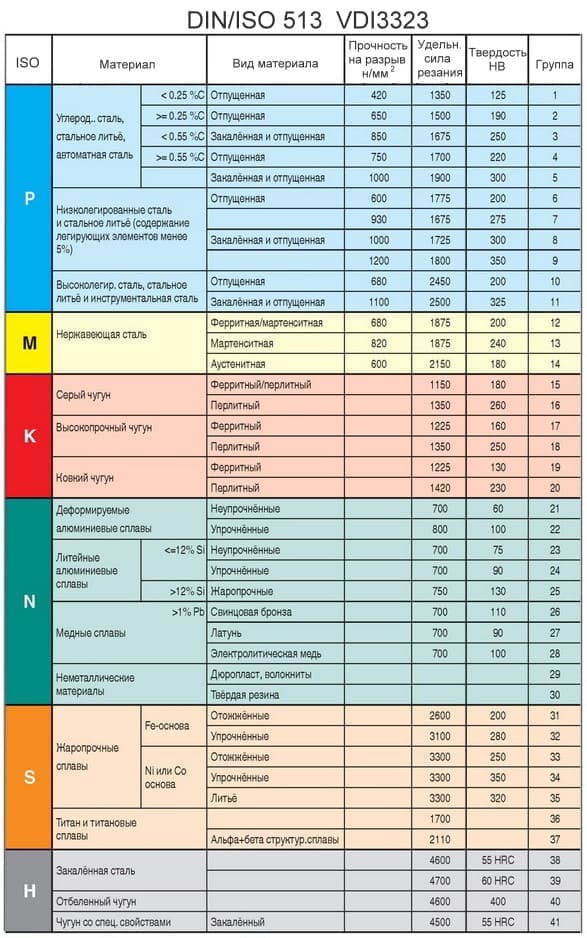

С точки зрения обрабатываемости стандарт ISO 513 предполагает наличие шести групп. В таблице обрабатываемости материалов приведены значения удельной силы резания для различных металлов и сплавов в зависимости от их состояния. Чем выше значение, тем труднее обрабатывается материал. Для упрощения широко применяемые металлы и сплавы можно разделить на три основные группы: цветные, черные, закаленные черные.

Цветные металлы и сплавы на основе алюминия, магния, меди, олова, цинка легко обрабатываются (уд. сила резания 700-800н/мм²) и позволяют обеспечить высокую стойкость инструмента. Исключение составляет титан и его сплавы, которые обладают повышенной вязкостью и обрабатываются значительно хуже.

Черные металлы, к которым относятся стали и чугуны, обрабатываются существенно хуже легких сплавов (уд. сила резания 1350-3300н/мм²) и требуют повышенного расхода инструмента. Хуже всего обрабатываются нержавеющие и жаропрочные стали. Для фрезерной обработки стальной детали может потребоваться в 3- 4 раза больше времени, чем для аналогичной из легкого сплава. При выборе марки стали необходимо помнить, что нет смысла использовать высоколегированные стали без термообработки – повышенную механическую прочность и твердость они приобретают в процессе закалки и отпуска.

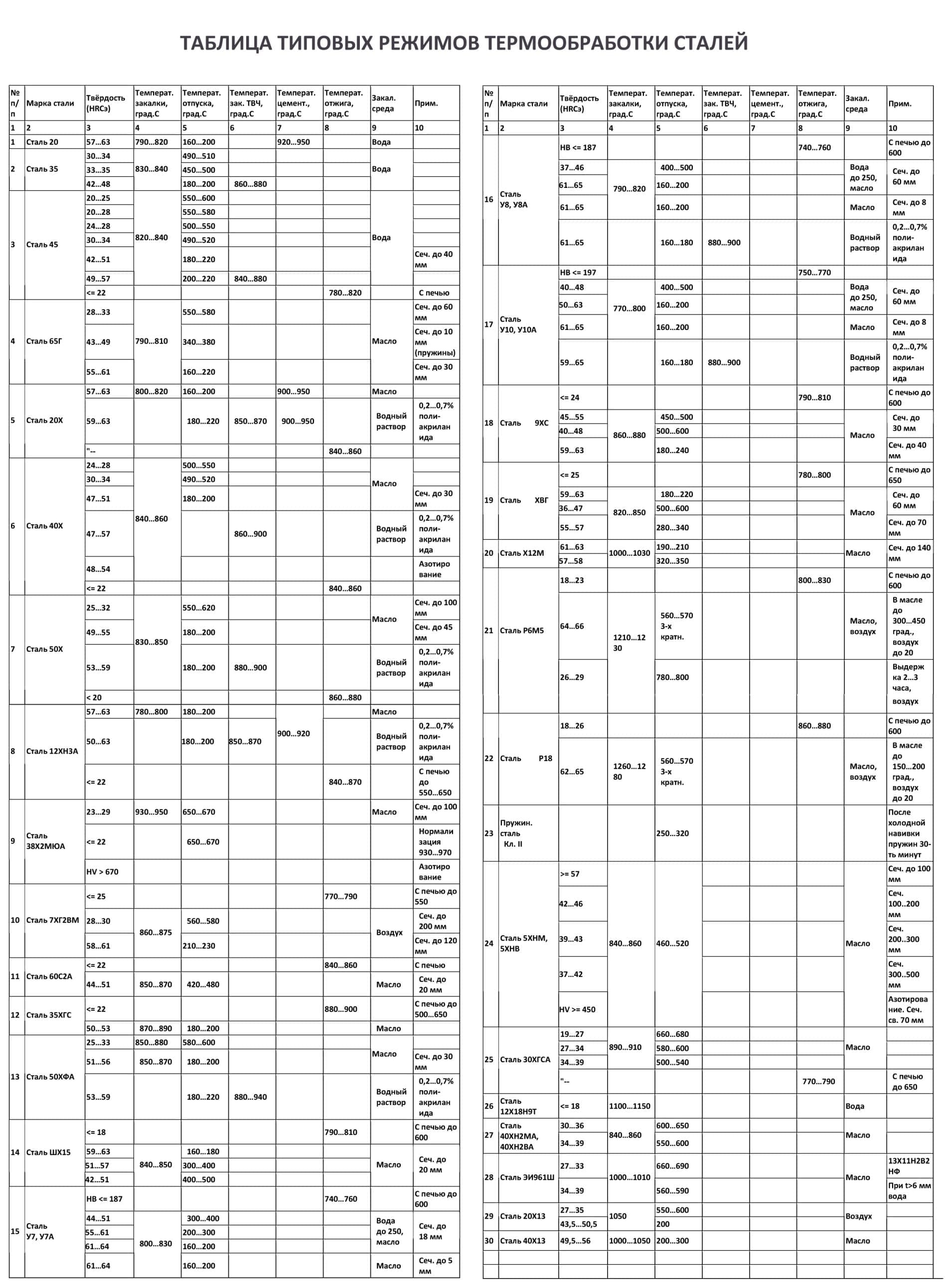

Закаленные черные металлы являются самыми труднообрабатываемыми (уд. сила резания более 4600н/мм²). Чем выше твердость, тем тяжелее обработка и выше расход инструмента. Если токарная обработка сталей с твердостью 60HRC достаточно заурядна, то фрезерная обработка деталей такой твердости трудновыполнима и встречается крайне редко. Предсказать расход инструмента при такой фрезеровке довольно сложно. Значения твердости для различных марок сталей и вариантов термообработки приведены в таблице типовых режимов термообработки.

Для уменьшения стоимости заказываемой детали на этапе проектирования (если позволяют нагрузки и условия эксплуатации) следует отдавать предпочтение легкообрабатываемым материалам. Особенно актуально это для фрезерных работ по металлу: несмотря на существенную разницу в стоимости заготовки, итоговая цена стального корпуса будет в разы выше, чем аналогичного из Д16Т.

Удельная сила резания

Типовые режимы термообработки сталей

Требования к точности

Необходимо различать точностные характеристики станка и точность обработки.

Первую погрешность вносит размер инструмента, который меняется («садится») в процессе обработки. Это изменение может составлять даже не сотые, а десятые доли миллиметра.

Вторая погрешность характерна для вращающегося инструмента (например, фрезы) – это радиальное и торцевое биение. Даже высококачественные фрезы большой длины могут иметь биение в несколько сотых миллиметра.

Третья погрешность – это «отжим» инструмента силами резания. Чем больше сила резания и меньше жесткость инструмента (чем он длиннее и тоньше), тем больше его отжимает от запланированной траектории обработки. С этим можно бороться путем уменьшения толщины срезаемого за проход слоя материала, но неизбежно увеличение машинного времени, а для особо тонкого и длинного инструмента гарантирована потеря точности. Реальная точность обработки в зависимости от ее условий может существенно отличаться от точностных характеристик станка.

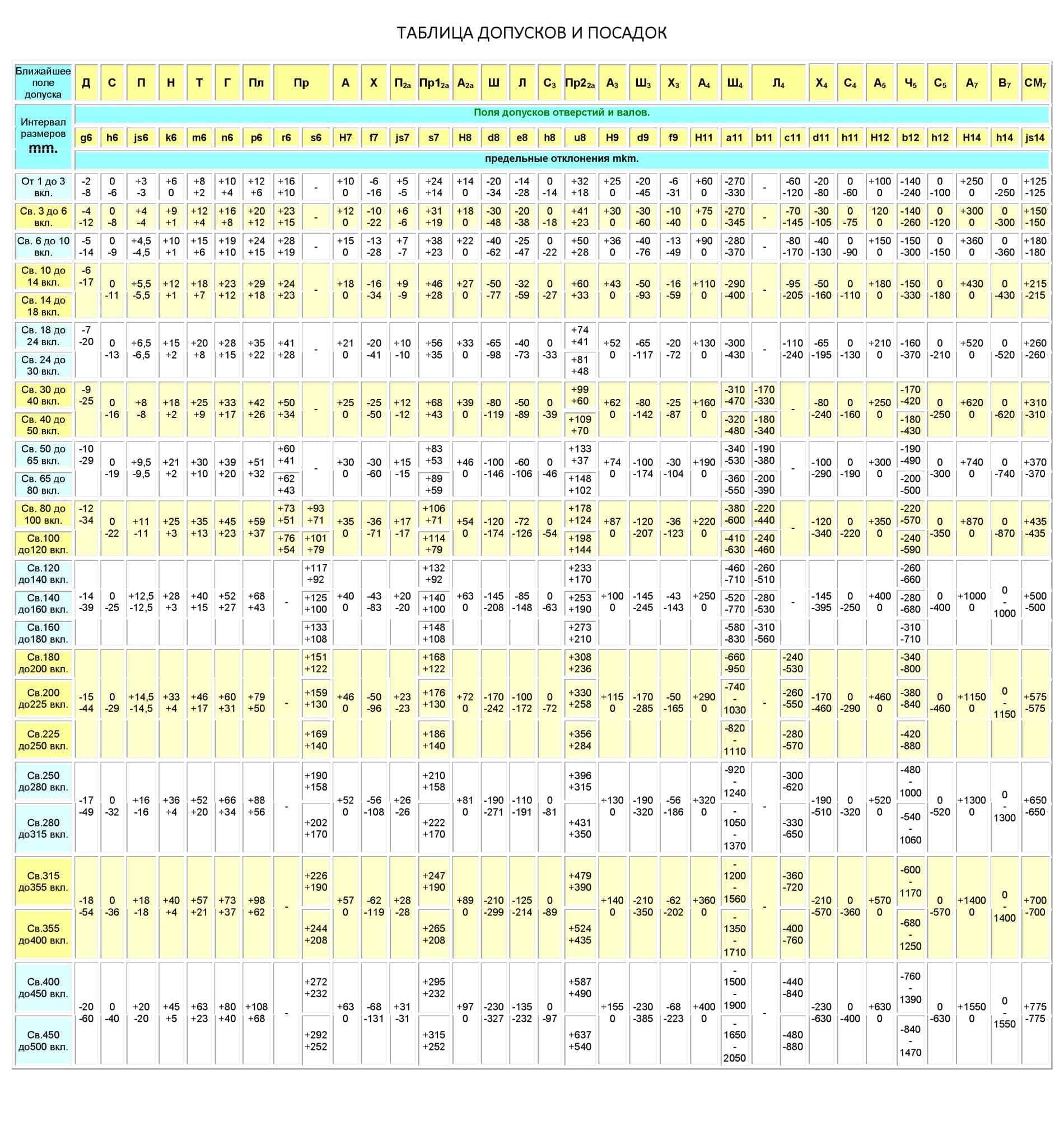

Допуски на размеры необходимо назначать аккуратно, учитывая, что при паспортной точности станка в 0.01мм в некоторых случаях для обеспечения в 10 раз меньшей приходится применять сложные схемы обработки и комбинации различных инструментов. Это может увеличить стоимость не на проценты, а в разы. Допуски на уровне 12 квалитета и грубее обеспечить обычно не трудно, Зона с 11 квалитета по 8 – это достаточно точные размеры, а с 7 квалитета начинается зона повышенной и особой точности. Поля допусков для различных квалитетов и диапазонов размеров приведены в таблице допусков и посадок.

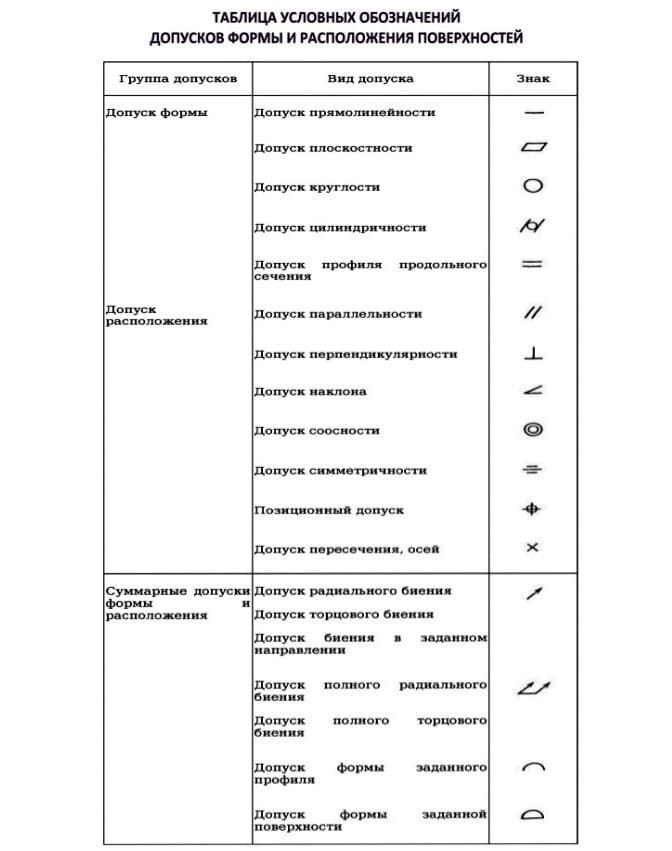

Особенно внимательно надо подходить к назначению допусков формы и взаимного расположения поверхностей, условные обозначения которых приведены в соответствующей таблице. Так например, изготовление детали диаметром 50мм и длиной 300мм с допуском прямолинейности 0,02мм не представляет трудности, в то время как изготовление детали диаметром 5мм и длиной 1000мм даже с отклонением от прямолинейности в 0,1мм – практически невыполнимая задача. Точно также, неплоскостность в 0,01 на длине в 200мм для толщины 10мм – вполне выполнима, а при толщине 1мм – практически недостижима.

Завышенные требования к точности могут привести к многократному увеличению стоимости изделия.

Условные обозначения допусков формы и расположения поверхностей

Требования к шероховатости

В таблице соответствия классов шероховатости приведены ее характерные значения для различных видов обработки. У каждого вида обработки есть предельная величина шероховатости, для преодоления которой необходимо переходить на другой вид. В диапазоне достижимых значений для каждого вида обработки более высокая чистота поверхности требует, как правило, дополнительных трудозатрат, что приводит к увеличению стоимости.

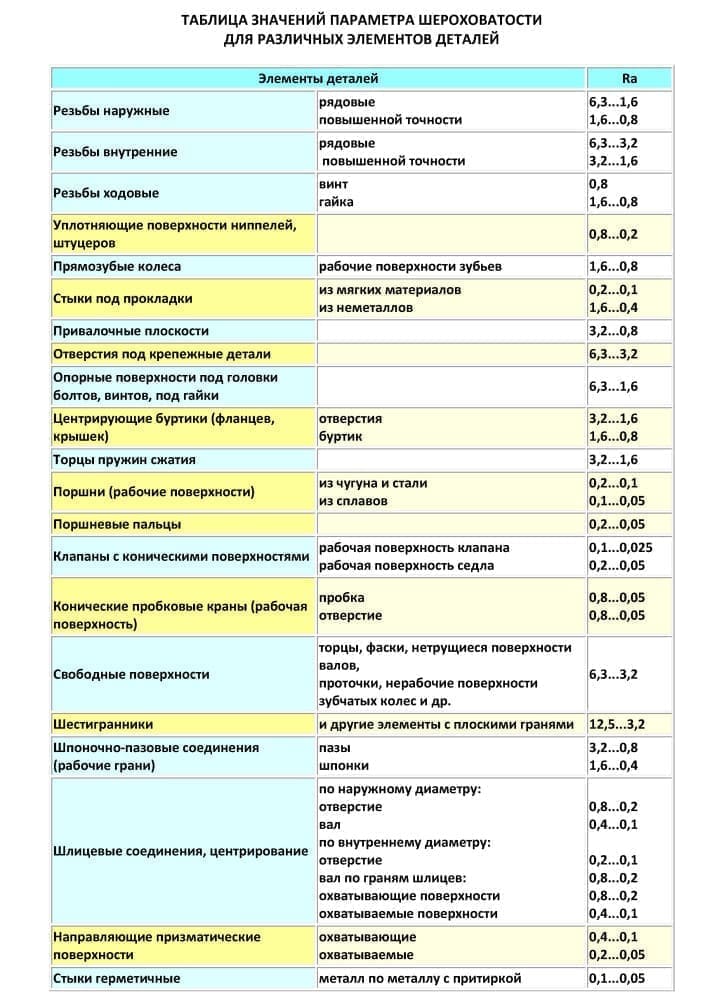

Для обеспечения работоспособности различных элементов деталей существуют различные требования к их шероховатости, предпочтительные значения которых приведены в соответствующей таблице. При назначении параметров шероховатости не стоит превышать эти значения, так как работоспособности детали это не повысит, а стоимость увеличит.

Соответствие классов и параметров шероховатости

Параметры шероховатости для различных элементов деталей

Вкратце, все вышесказанное можно свести к нескольким простым рекомендациям:

Точная металлообработка

Вопросы, рассмотренные в материале:

Разнообразные инновационные материалы пока что не могут полностью вытеснить традиционные из промышленной и строительной сфер применения. Конструкторские бюро постоянно разрабатывают новые способы обработки металлов. Современная точная металлообработка способствует улучшению качества изделий, повышает производительность труда, уменьшает количество отходов.

Типы точной металлообработки

Металлические заготовки обрабатывают различными инструментами на специальном оборудовании. Классификация процессов зависит от типа применяемого инструмента.

Самыми распространенными видами являются:

Обточить, отрезать и выровнять металлическую деталь можно при вращении ее на токарном оборудовании. У профессии токаря довольно длинный исторический путь, который начался с момента изготовления первого примитивного приспособления, помогающего обтачивать металл.

На современных станках, в том числе на автоматизированном оборудовании, сегодня производится высокоточная обработка заготовок из металла. Благодаря этому производство может выпускать большое количество деталей сложной конфигурации за короткий промежуток времени.

У фрезы имеются острые режущие поверхности. Обработка заготовок производится на больших скоростях с помощью вращательных движений. На фрезерном оборудовании проводят точное просверливание необходимых отверстий.

Прототип современного фрезерного станка появился в начале XIX века и дальше только совершенствовался, но принцип работы его остается неизменным. Во время обработки происходит вращение фрезы по заготовке, перемещающейся в ручном или автоматическом режиме. При этом задается нужная скорость и направление движения детали.

Такая металлообработка имеет более высокую точность по сравнению с фрезерованием. На расточных станках высверливают отверстия, выемки, полости, канавки внутри металлической детали.

Для выполнения расточной металлообработки необходимо работать на специальном оборудовании в заводских условиях. Это позволяет проводить высверливание с точностью до долей миллиметра, снабжая нужными деталями производства в области высоких технологий. Помимо этого, метод растачивания помогает избавиться от шероховатостей на металлических поверхностях.

Лазерная высокотемпературная металлообработка – самый точный метод на современном производстве. Тонким сфокусированным лазерным лучом металлическая деталь режется с точностью до нанометров, что невозможно сделать с помощью ни одного ручного инструмента.

Лазерная резка используется для изготовления деталей, применяемых в производстве компьютерного оборудования. У этого способа металлообработки высокая стоимость, поэтому его применение должно быть экономически обосновано.

Как достигается точность изготовления детали в процессе металлообработки

Когда речь идет о точности обработки, то имеется в виду, что размеры детали должны соответствовать выставленным цифрам конструкторских чертежей.

Реальные и заданные конструкторами параметры заготовки сверяются на соответствие следующим образом:

Точный размер детали после металлообработки можно обеспечить двум путями: вручную установить нужные параметры перед работой или настроить оборудование на автоматическое получение размеров. При массовом и крупносерийном производстве изделий заданные размеры предварительно вводят при настройке станка перед обработкой.

Рекомендуем статьи по металлообработке

Установить инструмент для обработки по заданным размерам помогает метод пробных промеров и проходов. Этот способ состоит в последовательной обработке и измерении небольших участков поверхности. Во время выполнения данного процесса уточняется положение рабочего оборудования, которое позволяет за 2-3 подхода получить заданные размеры. Данный вариант точной металлообработки подходит для индивидуального или мелкосерийного производства, так как зависит от степени квалификации персонала и является слишком трудоемким.

Что может повлиять негативным образом на точную металлообработку

Точная металлообработка зависит от влияния множества факторов:

Методы механической точной металлообработки

О точной металлообработке в заводских условиях речь не идет в случаях, когда данный параметр не является производственной необходимостью. Экономически выгоднее проводить менее затратную грубую обработку деталей.

Но если точные размеры изделий имеют первостепенное значение и важны даже доли миллиметра, то следует проводить металлообработку с помощью:

С помощью шлифования, которое относится к самым распространенным видам точной металлообработки, можно достичь первого или второго класса точности. Обрабатываемую поверхность доводят до необходимого состояния, снимая постепенно абразивом с заготовки тонкий металлический слой (стружку). В этом состоит отличие процесса шлифования от работы на токарном, фрезерном или строгальном оборудовании.

В отличие от резца или фрезы, с помощью абразивного круга можно снимать с болванки самый минимальный слой. Работая первыми двумя инструментами, у станочника получится лишь сгладить поверхностный слой заготовки. На точную обработку в данном случае будет влиять степень износа режущего и фрезерного инструмента. Практический опыт показал, что с помощью абразивного круга значительно легче и эффективнее, чем резцом или фрезой, получить требуемую гладкость и чистоту поверхностей детали.

Абсолютно оправдано, что на производстве применяют различный специальный инструмент для выполнения разных операций. От правильного подбора зависит точная металлообработка будущих деталей. Например, шлифование необходимо при обработке плоских поверхностей, зубьев шестеренок, резьбы.

Производственные процессы хонингования и притирки, как и шлифование, относятся к понятию «точной металлообработки». Немного остановимся подробнее на этих двух технологических этапах обработки металлов.

Хонингованием называется такой вид абразивных обработок, при котором работа осуществляется с помощью хонинговальных головок. Они позволяют проводить шлифование внутренних/наружных цилиндрических поверхностей. Интересно, что у хонинговальных головок имеется возможность выполнять как вращательные, так и поступательные движения. Отличие этой технологии в обильной смазке инструментов и заготовок во время процесса. Данный вид точной металлообработки считается достаточно производительным.

Притирку также относят к точным методам металлообработки. В основном ее применяют для изготовления деталей в инструментальной сфере. Кроме того, притирка используется в отдельных случаях: например, когда нужно добиться необходимой чистоты внутренних цилиндрических элементов двигателей. Все-таки эту технологию выгоднее заменять хонингованием, так как она имеет высокую стоимость и выполняется на небольшой скорости.

Каждый вид точной металлообработки оценивается по своим критериям:

Выбирая технологию обработки металла, подходящую в конкретном случае, необходимо четко осознавать, что от нее будет зависеть получение точных параметров и формы отдельных деталей и в целом качество работы всей системы.

Точная металлообработка по чертежам заказчика

Высокоточное производство стоит на порядок выше, чем обычная металлообработка. Различают крупномасштабный и единичный выпуск деталей. На крупных предприятиях выпускают огромные партии изделий, все процессы отлажены и автоматизированы, а у оператора станков в основном контролирующие функции. Можно привести немало примеров таких компаний: Siemens, Audi, Fanuc и другие. Определенное время необходимо при переходе на обработку другого типа детали, но в целом эти предприятия полностью автоматизированы.

Теперь коснемся второго типа, т. е. единичного изготовления изделий с точными параметрами. У технолога и оператора станка в этом процессе очень важные роли, так как перед запуском оборудования необходимо прописать управляющую программу, подобрать инструмент и правильно установить заготовку. Все действия должны быть согласованы с чертежами и документами, составленными конструкторским бюро. Каждое изделие является уникальным, автоматизировать процесс невозможно.

Обрабатываемая деталь обязана полностью соответствовать конструкторским чертежам или 3D-модели, которые предоставлены на производство заказчиком. Чтобы выполнить работу по определенным требованиям, инженер-технолог прописывает все технологические этапы: черновая обработка, чистовая, термическая обработка и все другие операции, точно определяя режим резки, виды инструментов, вплоть до способа установки детали, типа и модели оборудования.

В результате такой точной и основательной подготовки при металлообработке достигают допуска от 6 квалитета и меньше с шероховатостью от Rа 0,8 мкм. Особое значение придают также радиальному биению, соосности, круглости, плоскостности и другим требованиям из перечня допусков отклонения форм, которые не должны превышать 10 мкм.

Высокоточная металлообработка предъявляет жесткие требования к каждому производственному этапу, здесь важно учесть все: качество металла, параметры измерительного инструмента, класс точности которого должен быть выше, чем у будущих деталей.

Техническое задание для производства обычно включает точение, фрезерование, а также термическую обработку, этапы шлифования и полировки. Используется еще метод электроэрозионной обработки, во время которой происходит изменение конфигурации и параметров, а также уменьшается шероховатость благодаря воздействию электрических разрядов на заготовку.

Электроэрозия позволяет проводить точную металлообработку любых проводящих металлов (сталь, алюминий) независимо от того, как повлияла на их твердость термическая обработка.

Обычно металлообработку завершают этапом шлифования, о нем уже рассказано довольно подробно. Также завершить процесс обработки можно с помощью полировки, притирки и доводки. На этих этапах происходит доведение поверхностей детали до идеального состояния.

Например, полирование помогает избавиться от мелких заусенцев и провести точную обработку труднодоступных мест, снижая степень шероховатости до Ra = 0,01. Нужно учитывать, что, к примеру, на радиоэлектронных предприятиях совершенно не допускается использование изделий с заусенцами, так как это приведет к помехам в работе техники.

Наиболее часто точную металлообработку применяют в инструментальных производствах. Она необходима, когда выпускают штампы, пресс-формы, матрицы и пуансоны. Также без нее трудно представить авиакосмическую и нефтегазовую отрасли, для которых производятся изделия сложной формы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.