в каком состоянии фильтруют сахарный сироп

Характеристика сырья для замороженных продуктов

Сахар-песок используют в значительных количествах при производстве быстрозамороженных плодов и ягод в сахарном сиропе, а также быстрозамороженных десертных блюд и кондитерских изделий.

Наличие металлических примесей не должно превышать 3 мг на 1 кг продукта, а величина частиц металлических примесей не должна превышать 0,3 мм в наибольшем линейном измерении.

Сахар-песок упаковывают в новые или бывшие в употреблении чистые тканевые мешки I и II категорий емкостью 50-60 кг, а также в бумажные пяти-шести-слойные непропитанные мешки емкостью 25, 30 и 40 кг.

Сахар-песок хранят в сухих, хорошо проветриваемых складских помещениях при относительной влажности воздуха у поверхности нижнего ряда мешков не более 70%. При более высокой влажности воздуха сахар может отсыреть и заплесневеть. При пониженной влажности воздуха происходит усушка сахара.

Мешки с сахаром следует укладывать на деревянные стеллажи, покрытые чистым брезентом, рогожами, мешковиной или другой чистой тканью. В складах с деревянными полами подстилочные материалы укладывают непосредственно на пол. Сахар-песок в новых мешках можно укладывать в штабеля не более 18 рядов. При более высокой укладке сахар в нижних мешках слеживается. Кроме того, возможен разрыв мешков. Мешки с сахаром рекомендуется ежемесячно перекладывать.

Сахар-песок можно хранить насыпью в бункерах и высоких цилиндрических башнях элеваторного типа («банках»), но в этом случае затрудняется проверка качества сахара.

При хранении сахар необходимо осматривать не реже 2 раз в месяц.

Сахар-рафинад в некоторых случаях используют для изготовления сахарного сиропа. Его делят на четыре сорта: литой, прессованный, прессованный со свойствами литого и рафинированный.

Сахар-рафинад колотый поступает упакованным в льно-джутовые или льно-джутово-кенафные мешки емкостью 40, 50, 70, 75 и 82 кг. Допускается упаковка в фанерные и дощатые выстланные бумагой ящики массой 30 и 50 кг.

Сахарный сироп на многие крупные предприятия поступает в виде высокорафинированного плотного сахарозного сиропа. Получают его путем растворения свекловичного или тростникового сахара в воде до концентрации сиропа 67° Бр. Готовый сироп доставляют на предприятия-потребители в цистернах на автомобилях или железнодорожным транспортом.

Хранят сахарный сироп в сиропных отделениях предприятий в закрытых эмалированных танках или танках из нержавеющей стали, а также в других видах емкостей, в которые он подается по трубопроводам при помощи насосов.

Для предотвращения развития микроорганизмов в верхнем пространстве над уровнем сиропа в танках устанавливают лампы ультрафиолетового света. Чтобы в верхнем пространстве танков не повышалась влажность, осуществляется постоянная принудительная циркуляция воздуха. После использования сиропа танки моют и стерилизуют.

Применение сахарных сиропов обеспечивает экономию труда, сокращение производственных площадей, уменьшение потерь и улучшение санитарных условий производства.

Для получения сахарного сиропа сахар-песок просеивают и растворяют в кипящей воде. Полученный сироп кипятят 10 мин обычно в двустенных паровых котлах или сироповарочных аппаратах.

Осветлять сироп рекомендуется кровяным пищевым альбумином или белком куриных яиц. Для этого яичный белок взбивают, а затем вливают в нагретый до 50° С сироп из расчета 4-5 яичных белков на 100 кг сахара.

Альбумин добавляют в сахарный сироп из расчета 4 г на 100 кг сахара. Смесь хорошо перемешивают и кипятят 10 мин. Затем сироп фильтруют через хлопчатобумажную ткань и охлаждают до 0°С.

Готовый прозрачный сахарный сироп после охлаждения направляют по трубопроводам при помощи насоса в танки или другие емкости для хранения. Сахарный сироп хранят при температуре не выше 0°С. По мере надобности сироп направляют в производство.

Запасы сиропа не должны превышать двухсуточной потребности в нем. Сироп 60%-ной концентрации можно хранить примерно 5-7 суток. Перед использованием его разбавляют кипяченой водой до требуемой концентрации.

В табл. 19 приведены расчетные данные по приготовлению сахарного сиропа.

Приготовление белого сахарного сиропа

Белый сахарный сироп готовят двумя способами: горячим и холодным.На предприятиях распространен горячий способ, применяя который можно получить стерильным готовый сахарный сироп.

Схема производства сахарного сиропа горячим способом следующая: растворение сахара в воде → кипячение раствора сахара → фильтрация горячего сиропа → охлаждение готового сахарного сиропа.

Для приготовления сахарного сиропа горячим способом в хорошо вымытый сироповарочный котел наливают заданное количество воды и нагревают ее до кипения. Затем при непрерывном перемешивании засыпают отвешенное количество сахара. При отсутствии механической мешалки в котле сахар задают в воду температурой 40 – 50 °С. Дальнейшее подогревание раствора сахара в аппарате проводят медленно при непрерывном перемешивании с таким расчетом, чтобы сахар растворился до начала кипения. При этом помнят, что чем ниже температура растворения сахара, тем светлее будет сироп. При высоких температурах часть кристаллов нерастворившейся сахарозы, попадая на стенки сильно нагретого аппарата, плавится, образуя карамели, что придает сиропу желтый оттенок и небольшую горечь во вкусе.

После растворения сахара сироп кипятят при перемешивании не менее 25 – 30 мин, при этом удаляют пену и посторонние примеси, всплывающие на поверхность сиропа. Указанная продолжительность кипячения обусловлена необходимостью уничтожить слизеобразующие бактерии. Если кипятить дольше, произойдет частичное разложение сахара (карамелизация) и, как следствие, пожелтение сиропа.

Через 30 мин кипячения проверяют концентрацию готового сиропа с помощью сахарометра или рефрактометра. Кроме того, можно судить о готовности сахарного сиропа по температуре его кипения, которая зависит от концентрации сахара в растворе.

Готовым считают сахарный сироп с массовой долей сухих веществ 60 – 65 %.

Для того чтобы удалить механические примеси, горячий готовый сахарный сироп пропускают через сетчатый или рамный фильтр. На небольших предприятиях для фильтрации сиропа используют мешочный фильтр (фланелевый, суконный, из капронового полотна и др.).

Во избежание загрязнения сиропа микроорганизмами и потерь ароматических веществ в процессе последующего купажирования горячий отфильтрованный сироп охлаждают до 10– 20 °С. Для этого используют теплообменники различных конструкций – противоточные кожухотрубные или змеевиковые, пластинчатые, сборники с рубашкой или змеевиками для хладагента.

При варке сахарного сиропа холодным способом сахар растворяют при температуре 60 – 70 °С, затем фильтруют и охлаждают сироп. Готовый сахарный сироп направляют в закрытые эмалированные или алюминиевые сборники.

Прогрессивным направлением в производстве безалкогольных напитков является применение жидкого сахара. Его используют как сахарный сироп, поскольку он содержит не ниже 64 % мас. сухих веществ. Такой сироп поступает на предприятия в цистернах, из которых его перекачивают через фильтр-ловушку и передают через противоточный теплообменник в сборники готовых сиропов.

При использовании остатков сахара из мешков и пены, удаленной при варке сиропов, их вначале собирают в отдельную емкость, растворяют в воде в соотношении 1:3, а затем фильтруют.

Сахарный сироп можно приготовить непрерывным способом, применяя непрерывнодействующийрастворитель, куда дозируют подогретую воду, сахар и лимонную кислоту.

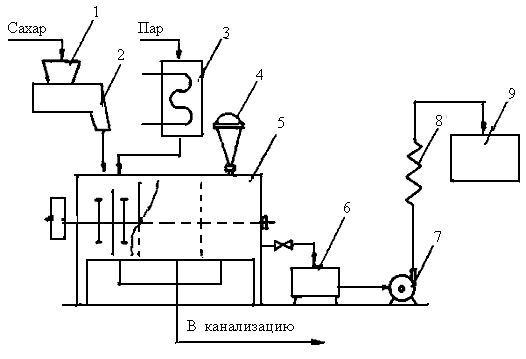

Технологическая схема производства сахарного сиропа непрерывным способом: 1 – бункер;2 – дозатор сахарного песка; 3 – дозатор-подогреватель воды; 4 – дозатор лимонной кислоты; 5 – непрерывнодейсгвующий растворитель сахара; 6 – фильтр-ловушка; 7 – насос; 8 – теплообменник; 9 – сборник для хранения сиропа.

Этот растворитель сахара имеет рубашку для нагрева и кипячения сиропа, а также мешалку. В растворителе наряду с полным растворением сахара происходят инверсия сахарозы с образованием инвертного сахара и кипячение сиропа в течение 30 мин. При этом образующийся водяной пар удаляют с помощью вентилятора. Затем горячий сироп пропускают через ловушку и, отфильтровав его, передают в промежуточный сборник, откуда насосом направляют через противоточный теплообменник в сборник.

можно интенсифицировать процесс;

сократить потери сахара;

улучшить санитарное состояние производства.

Готовый сахарный сироп должен быть бесцветным, прозрачным, без постороннего запаха и привкуса. Содержание сухих веществ в сахарном сиропе должно быть 60 – 65 г в 100 г сиропа.

Приготовление сахарного сиропа в производстве безалкогольных напитков

Характеристика и назначение

Сахарный сироп является полуфабрикатом, идущим на приготовление купажей напитков, товарных сиропов и кваса.

Белый сахарный сироп представляет собой концентрированный водный раствор сахара. Сироп готовят с содержанием сахара 60— 65 г на 100 г сиропа.

Варят сироп в эмалированных, медных (полированных или луженых) или из нержавеющей стали котлах, снабженных мешалками. Котлы обогревают паром, а при отсутствии его— огнем.

Существуют два способа приготовления сахарного сиропа: горячий и холодный.

При варке сахарного сиропа горячим способом процесс получения белого сахарного сиропа включает следующие технологические операции: растворение сахара в воде, кипячение водного раствора, фильтрация и охлаждение сиропа. Если готовят инвертированный сахарный сироп, то к указанным операциям добавляется еще одна — инвертирование сахарозы.

Варят сироп следующим образом. В сироповарочный котел заливают рассчитанное количество воды и нагревают до кипения. Не прекращая нагревания, при перемешивании в котел загружают требуемую порцию сахара (по массе). После полного растворения сахара раствору дают вскипеть, снимают образующуюся на его поверхности пену. Удалив пену, раствор сахара при перемешивании кипятят не менее 30 мин для уничтожения слизеобразующих бактерий. Более продолжительное кипячение производить не следует, так как это может вызвать частичное разложение сахарозы, которое повлечет за собой карамелизацию и пожелтение или побурение сиропа.

По достижении концентрации сиропа 60—65% мас. варку сиропа прекращают. Сироп в горячем состоянии подают на фильтрацию. Для фильтрации используют фильтры различных конструкций, которые по принципу действия разделяются на периодические и непрерывнодействующие. На заводах небольшой мощности для фильтрации сиропа применяют простейшие мешочные фильтры. В качестве фильтрующих материалов используют бумажную или асбестовую фильтр-массу, белую фланель, шинельное сукно, бельтинг, шелковое или капроновое полотно. Более совершенную конструкцию имеют сетчатые и рамные фильтры непрерывного действия. Снятую при варке сиропа пену и собранные из мешков остатки сахара растворяют в отдельной посуде в воде в соотношении 1 : 3 и тщательно фильтруют. Фильтрат используют при последующих варках сиропа.

После фильтрации сахарный сироп направляют на охлаждение рассолом или водой в противоточных змеевиковых или кожухотрубных теплообменниках. Иногда сироп охлаждают в сборниках со змеевиками.

Сахарный сироп, предназначенный для купажных сиропов, охлаждают до температуры 10—20° С и перекачивают насосом в сборники для хранения.

В последние годы получает распространение непрерывный способ приготовления сахарного сиропа, который позволяет механизировать и автоматизировать этот технологический процесс, снизить потери сахара, значительно улучшить санитарное состояние производственных помещений.

Сахар-песок при непрерывном способе приготовления сиропа подают из склада ковшовым элеватором в питающий бункер, откуда самотеком он поступает в дозатор. Дозу сахара засыпают в непрерывнодействующий растворитель, куда одновременно сливают из дозатора-подогревателя воду и из второго дозатора — лимонную кислоту. Растворитель сахара снабжен рубашкой для нагрева и кипячения сиропа и мешалкой. Продолжительность кипячения сиропа, 30 мин. Готовый сахарный сироп подвергается фильтрации сразу после растворителя, поэтому станция снабжена ловушкой. Отфильтрованный сироп перекачивают насосом через противоточный теплообменник в сборник для хранения.

При приготовлении сахарного сиропа холодным способом применяют непрерывнодеиствующие растворители несколько иной конструкции. После растворения сироп подвергают обеспложивающей фильтрации.

При варке сахарного сиропа иногда используют некоторые сахаросодержащие отходы (бракованная продукция, промывные воды и т. д.), которые имеют различную кислотность и цветность и содержат ароматические вещества. Использование этих жидкостей ухудшает качество сиропов, а следовательно, и напитков. Для удаления ароматических веществ и устранения цветности сахаросодержащих растворов рекомендуется до варки сахарного сиропа обработать их активным углем и пропустить через фильтры, заполненные костяной крупкой.

Если для варки сиропа используют вместо воды производственный брак с кислотностью до 1 мл 1 н. раствора щелочи на 100 мл брака, сироп варят так же, как на чистой воде. При кислотности 2 мл 1 н. раствора щелочи на 100 мл брака выдержка сиропа при 70° С сокращается до 1 ч, а при кислотности 2,5 мл выдержку сиропа не производят. Использование брака кислотностью более 2,5 мл 1 н. раствора щелочи без разведения его водой не допускается.

На заводах безалкогольных напитков используют также сахар жидкий рафинированный, доставляемый в специализированных цистернах. В 100 г раствора содержится 65 г сахара. Из цистерн сахар жидкий перекачивают через сетчатые ловушки и противоточные теплообменники в предварительно тщательно вымытые сборники для хранения. В дальнейшем сахар жидкий используют как сахарный сироп.

ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

2.1. ПРОИЗВОДСТВО СИРОПОВ. НЕПРЕРЫВНЫЕ И ПЕРИОДИЧЕСКИЕ СПОСОБЫ ПОЛУЧЕНИЯ СИРОПОВ, ИХ ДОСТОИНСТВА И НЕДОСТАТКИ

ОСНОВНЫЕ ПОКАЗАТЕЛИ КАЧЕСТВА СИРОПОВ

При выработке сахарных кондитерских изделий в качестве основного сырья, независимо от вида изделия, используется сахар-песок, содержащий 99.55-99.75% сахарозы. Сахар-песок состоит из однородных кристаллов с ярко выраженными гранями. Для получения изделий, в которых сахароза находится в виде твердого раствора (карамель), микрокристаллов в растворе сахаров (помада, помадные корпуса конфет), структур с различными свойствами (студни, пены), необходимо кристаллический сахар перевести в раствор и получить сироп или расплавить и далее подвергнуть технологической обработке, исключающей восстановление кристаллической структуры или образование крупных кристаллов. Необходимым условием этого является использование антикристаллизаторов, препятствующих образованию центров кристаллизации или росту кристаллов. В качестве антикристаллизаторов в кондитерском производстве применяют крахмальную карамельную патоку, содержащую редуцирующие сахара (глюкоза, мальтоза) и декстрины, обусловливающие высокую вязкость патоки. Вторым антикристаллизатором, получаемым непосредственно на кондитерском предприятии инверсией сахарозы, является инвертный сироп, состоящий из двух редуцирующих сахаров – глюкозы и фруктозы. Редуцирующие сахара повышают растворимость смеси сахаров и тем самым препятствуют образованию центров кристаллизации. Высокая вязкость патоки также затрудняет образование зародышей кристаллов или рост кристаллов. Направленность этих процессов зависит от соотношения сахара-песка и антикристаллизатора. Поэтому в зависимости от вида получаемого изделия и его структуры готовят сиропы по разным рецептурам, т.е. с разным соотношением сахара и антикристаллизатора.

В кондитерской промышленности используют сиропы, преимущественно, концентрацией не ниже 70 %. Они должны быть ненасыщенными, но близки к насыщению. В этом случае они проявляют консервирующее действие и препятствуют сбраживанию. При соотношении в сиропе сахара и патоки 2:1 возможно при уваривании получать твердые растворы, при концентрации патоки, составляющей 5-25% от массы сахара в сиропе возможно получать изделия с микрокристаллической структурой.

В наибольшем объеме используют сиропы в производстве карамели (карамельный сироп), в производстве помады и помадных конфет (помадный сироп), в меньших количествах – в производстве других видов конфет, халвы, мармелада, пастильных изделий и мучных кондитерских изделий.

Сырье, используемое для приготовления сиропов, как и остальное сырье, хранится на предприятии на складах тарным или бестарным способом при оптимальных температурных и влажностных условиях. Для отдельных видов сырья используются склады скоропортящегося сырья, склады вкусовых и красящих веществ.

Процесс подготовки сырья к производству состоит из освобождения сырья от тары, просеивания и фильтрации. В зависимости от особенностей технологического процесса применяют дополнительные операции: смешивание, растворение, температурная обработка.

К сиропам предъявляются определенные требования. Сиропы должны представлять собой прозрачную, вязкую, почти бесцветную жидкость (при растворении сахара в воде ), не содержать взвешенных частиц, содержать оптимальное количество редуцирующих веществ и влаги. Так, чисто сахарные сиропы готовят с содержанием сухих веществ 78-80%,карамельные сиропы – с содержанием сухих веществ – не менее 84 %, инвертные сиропы – с содержанием 80% сухих веществ. Содержание редуцирующих веществ, особенно в карамельных сиропах, не должно превышать 16%, в инвертных сиропах – 70-75 %. При повышенном содержании редуцирующих веществ в карамельном сиропе возрастает гигроскопичность карамели. Особое требование предъявляется к реакции инвертного сиропа. Она должна быть кислой, т.к. в щелочной среде происходит интенсивное разложение фруктозы с образованием гигроскопичных и темноокрашенных продуктов. Это необходимо учитывать при проведении нейтрализации минеральной кислоты-катализатора раствором гидрокарбоната.

Подытоживая сказанное выше, можно подчеркнуть, что в кондитерском производстве используют сиропы различного состава в зависимости от вида вырабатываемой продукции и принятой технологии: сахарные, сахаро-паточные, инвертные, сахаро-паточно-инвертные, агаро-сахаро-паточные. Растворителем сахара является вода, но при выработке молочных изделий сахар может растворяться в молоке. Сиропы получают при нагреве в течение определенного времени, зависящего от оборудования. При этом происходят химические изменения сахаров и образование первичных (ангидриды и продукты реверсии), вторичных (оксиметилфурфурол, гуминовые вещества ) и конечных продуктов (муравьиная и левулиновая кислоты). Первичные продукты обладают антикристаллизационной способностью, вторичные –повышают гигроскопичность и цветность изделий, т.е. ухудшают качество изделий. Конечные продукты повышают кислотность сиропов, усиливают инверсию сахарозы и накопление гигроскопичных моносахаров и продуктов их распада.

А.Л. Соколовский и В.Н. Никифорова на основе глубоких исследований сахаров и их изменений в процессе нагрева пришли к заключению, что при получении сиропов и далее кондитерских масс следует стремиться к минимальным изменениям сахаров и накоплению только первичных продуктов их распада. Это возможно только за счет сокращения продолжительности нагрева, температуры и использования концентрированных рецептурных смесей.

Сиропы получают периодическими и непрерывными способами. Периодические способы используют при наличии варочных котлов или диссуторов в условиях предприятий небольшой мощности. Различают два периодических способа:

Периодические способы приготовления сиропов требуют больших затрат времени, тепловой энергии и не всегда обеспечивают необходимое качество.

Из непрерывных способов следует отметить следующие:

Первый непрерывный способ реализован на сироповарочном комплексе ШСА-1. Он позволяет готовить чисто сахарные сиропы, сахаро-паточные, сахаро-инвертные, в том числе карамельные.

В комплекс ШСА-1 входят рецептурные сборники для патоки, инвертного сиропа и воды, бункер для сахара с ленточным дозатором, смеситель-растворитель шнекового типа с мешалкой и паровой рубашкой, насосы, варочная колонка и пароотделитель.

Плунжерные насосы – дозаторы по трубопроводам подают нагретые патоку (или инвертный сироп) и воду в воронку смесителя-растворителя. В последнюю очередь ленточный дозатор непрерывно подает сахар-песок из бункера. В результате в смесителе образуется рецептурная смесь в виде кашицеобразной массы, т.к. влажность ее невысокая – (19 %) и недостаточна для полного растворения сахара при температуре, до которой нагревается смесь в смесителе (65-70 0 С).

Далее рецептурная смесь насосом перекачивается в змеевиковую варочную колонку, обогреваемую паром давлением 0,5 МПа.

На выходе из греющей колонки змеевик соединяется с расширителем, внутри которого установлен диск с отверстием. Диск оказывает сопротивление потоку движущегося сиропа, создавая избыточное давление в змеевике (0,17-0,20 МПа).

В змеевиковой колонке сахар-песок за 1-1,5 мин. растворяется в сахаро-паточном (или сахаро-инвертном) растворе и одновременно уваривается до заданного содержания сухих веществ в сиропе. Вторичный пар, образовавшийся в сиропе, удаляется в пароотделителе. Готовый сироп собирается в нижней части пароотделителя и отводится в сборник сиропа. Из сборника по мере необходимости шестеренным насосом готовый сироп перекачивают к местам потребления (к поточным линиям). Температура сиропа после пароотделителя 110-115 ° С.

Сироповарочный комплекс, благодаря низкой исходной влажности рецептурной смеси и особенностям процесса растворения сахара-песка в патоке под давлением, позволяет сократить производственный цикл до 3,5-5 минут и получать качественный сироп: светлый, прозрачный сироп высокой концентрации (88 – 84 % сухих веществ) с низким содержанием редуцирующих веществ – 10,0-12 %.

Во избежание увеличения в сиропе содержания редуцирующих веществ и химического превращения сахаров, приводящего к потемнению сиропа, не допускается его задержка в сборнике. Один сироповарочный комплекс обслуживает несколько поточных линий по производству карамели или других сахарных изделий. В комплекс ШСА – 1 может входить два и более агрегатов производительностью 2 или 4 т сиропа в час каждый. Такого вида оборудование используется на крупных кондитерских фабриках с широким ассортиментом продукции.

Показателями качества сиропов является массовая доля сухих веществ, содержание редуцирующих веществ и органолептические оценки.

В сиропах, получаемых на комплексах ШСА, накапливается минимальное количество продуктов распада сахаров. Образующиеся продукты относятся только к первичным продуктам и положительно влияют на качество изделий.

Теоретические основы приготовления белого, инвертного сиропов и колера.

Приготовление белого сахарного сиропа

Белый сахарный сироп готовят двумя способами: горячим и холодным. На предприятиях распространен горячий способ, применяя который можно получить стерильным готовый сахарный сироп.

Схема производства сахарного сиропа горячим способом следующая: растворение сахара в воде → кипячение раствора сахара → фильтрация горячего сиропа → охлаждение готового сахарного сиропа.

Для приготовления сахарного сиропа горячим способомв хорошо вымытый сироповарочный котел наливают заданное количество воды и нагревают ее до кипения. Затем при непрерывном перемешивании засыпают отвешенное количество сахара. При отсутствии механической мешалки в котле сахар задают в воду температурой 40 – 50 °С. Дальнейшее подогревание раствора сахара в аппарате проводят медленно при непрерывном перемешивании с таким расчетом, чтобы сахар растворился до начала кипения. При этом помнят, что чем ниже температура растворения сахара, тем светлее будет сироп. При высоких температурах часть кристаллов нерастворившейся сахарозы, попадая на стенки сильно нагретого аппарата, плавится, образуя карамели, что придает сиропу желтый оттенок и небольшую горечь во вкусе.

После растворения сахара сироп кипятят при перемешивании не менее 25 – 30 мин, при этом удаляют пену и посторонние примеси, всплывающие на поверхность сиропа. Указанная продолжительность кипячения обусловлена необходимостью уничтожить слизеобразующие бактерии. Если кипятить дольше, произойдет частичное разложение сахара (карамелизация) и, как следствие, пожелтение сиропа.

Через 30 мин кипячения проверяют концентрацию готового сиропа с помощью сахарометра или рефрактометра. Кроме того, можно судить о готовности сахарного сиропа по температуре его кипения, которая зависит от концентрации сахара в растворе.

Готовым считают сахарный сироп с массовой долей сухих веществ 60 – 65 %.

Для того чтобы удалить механические примеси, горячий готовый сахарный сироп пропускают через сетчатый или рамный фильтр. На небольших предприятиях для фильтрации сиропа используют мешочный фильтр (фланелевый, суконный, из капронового полотна и др.).

Во избежание загрязнения сиропа микроорганизмами и потерь ароматических веществ в процессе последующего купажирования горячий отфильтрованный сироп охлаждают до 10– 20 °С. Для этого используют теплообменники различных конструкций – противоточные кожухотрубные или змеевиковые, пластинчатые, сборники с рубашкой или змеевиками для хладагента.

При варке сахарного сиропа холодным способомсахар растворяют при температуре 60 – 70 °С, затем фильтруют и охлаждают сироп. Готовый сахарный сироп направляют в закрытые эмалированные или алюминиевые сборники.

Прогрессивным направлением в производстве безалкогольных напитков является применение жидкого сахара. Его используют как сахарный сироп, поскольку он содержит не ниже 64 % мас. сухих веществ. Такой сироп поступает на предприятия в цистернах, из которых его перекачивают через фильтр-ловушку и передают через противоточный теплообменник в сборники готовых сиропов.

При использовании остатков сахара из мешков и пены, удаленной при варке сиропов, их вначале собирают в отдельную емкость, растворяют в воде в соотношении 1:3, а затем фильтруют.

Сахарный сироп можно приготовить непрерывным способом, применяя непрерывнодействующий растворитель, куда дозируют подогретую воду, сахар и лимонную кислоту.

Технологическая схема производства сахарного сиропа непрерывным способом:

1 – бункер;2 – дозатор сахарного песка; 3 – дозатор-подогреватель воды; 4 – дозатор лимонной кислоты;

5 – непрерывнодейсгвующий растворитель сахара; 6 – фильтр-ловушка; 7 – насос; 8 – теплообменник; 9 – сборник для хранения сиропа.

Этот растворитель сахара имеет рубашку для нагрева и кипячения сиропа, а также мешалку. В растворителе наряду с полным растворением сахара происходят инверсия сахарозы с образованием инвертного сахара и кипячение сиропа в течение 30 мин. При этом образующийся водяной пар удаляют с помощью вентилятора. Затем горячий сироп пропускают через ловушку и, отфильтровав его, передают в промежуточный сборник, откуда насосом направляют через противоточный теплообменник в сборник.

Достоинства непрерывного способа:

1. можно интенсифицировать процесс;

2. сократить потери сахара;

3. улучшить санитарное состояние производства.

Готовый сахарный сироп должен быть бесцветным, прозрачным, без постороннего запаха и привкуса. Содержание сухих веществ в сахарном сиропе должно быть 60 – 65 г в 100 г сиропа.

Приготовление белого инвертного сиропа

Смесь равных количеств глюкозы и фруктозы, получающаяся в процессе гидролиза сахарозы при нагревании со слабыми органическими кислотами, называется инвертным сахаром.

Теоретически при 100%-ной инверсии молекула сахарозы, присоединяя молекулу воды, распадается на глюкозу и фруктозу по уравнению

Из уравнения реакции видно, что суммарная молекулярная масса глюкозы и фруктозы увеличивается на величину молекулярной массы воды. Отсюда массовая доля сухих веществ в сиропе при полной инверсии увеличивается на величину отношения суммы молекулярной массы глюкозы и фруктозы к молекулярной массе сахарозы, а именно: 360,312 : 342,296 = 1,0526 г, или 5,26 %.

Количество образующегося инвертного сахара зависит от условий проведения инверсии. Глубокая инверсия происходит при температуре кипения сахарного сиропа с кислотой, частичная – при более низкой температуре.

Проводить глубокую инверсию, т. е. образование инвертного сахара в количестве более 55 %, при изготовлении сиропов не разрешено, поскольку при температуре кипения сиропа с кислотой разлагается образовавшаяся фруктоза до токсичного оксиметилфурфурола. Разрешена только частичная инверсия сахарозы с получением инвертного сахара не более 55 % от общего количества и содержанием оксиметилфурфурола в небольших количествах – до 0,1 мг/л.

Инвертный сахарный сироп готовят следующим образом.

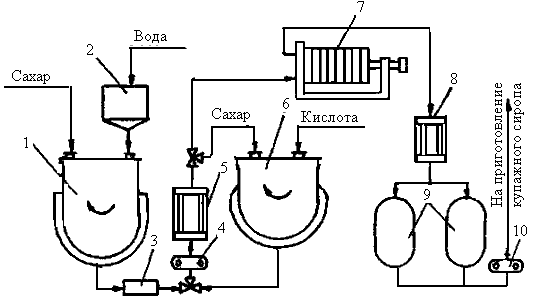

Технологическая схема приготовления инвертного сиропа:

1 – сироповарочный котел; 2 – мерник; 3 – фильтр-ловушка; 4, 10 – насосы; 5 – теплообменник; 6 – котел для инверсии сахарозы;

7 – фильтр; 8 – охладитель; 9 – сборники инвертного сиропа.

В сироповарочный котел 1 наливают заданное количество воды, нагревают до кипения и загружают необходимое количество сахара. После кипячения в течение 30 мин сахарный сироп с содержанием сухих веществ 65 – 70 % пропускают через фильтр-ловушку 3 и охлаждают до 70 °С. Инверсию сахарозы производят в емкостях 6, снабженных мешалками и покрытых снаружи теплоизоляционным слоем. В случае отсутствия емкостей с мешалками перемешивание осуществляют методом рецеркуляции через насос. После охлаждения в сахарный сироп вносят 50 %-ный водный раствор лимонной кислоты, смесь тщательно перемешивают и выдерживают при 70 °С в течение 2 ч, периодически перемешивая. При продолжительном охлаждении инвертного сиропа (5 ч и более) его выдержка при 70 °С сокращается до 1,5 ч. За 10 мин до окончания инверсии в сироп вносят активный уголь (0,1 % от массы сахара). Смесь выдерживают 10 мин, затем фильтруют, охлаждают до 20 °С и передают в сборники 9 для хранения. В готовом сахарном сиропе контролируют содержание сухих веществ и инвертного сахара, а также органолептические показатели.

Проведя частичную инверсию сахарозы при изготовлении сиропов, можно создавать напитки с более мягким и приятным вкусом, снижать расход сахара при производстве безалкогольных напитков. После фильтрования и охлаждения готовый сахарный сироп подают насосом в закрытые эмалированные, алюминиевые или стальные с антикоррозийным покрытием сборники, имеющие мерные стекла. В этих сборниках готовый сахарный сироп хранят при температуре 10 – 20 °С. Сборники размещают на площадке над купажными аппаратами, что обеспечивает поточность производства.

Инвертный сахарный сироп должен содержать инвертного сахара не более 55 % мас. от общего количества содержащегося в нем сахара и оксиметилфурфурола в пределах установленных норм (0,1 г/л).

Колер представляет собой продукт термической обработки сахарозы. Его используют для подкрашивания безалкогольных напитков и товарных сиропов.

Колер приготовляют в колероварочном аппарате, снабженном электронагревательным устройством, а также вытяжным зонтом. Котел представляет собой металлический сосуд, состоящий из двух вставленных один в другой цилиндров с плоскими днищами, внутри которых помещен тигель. Для теплоизоляции оба цилиндра выложены внутри слоем листового асбеста, а пространство между ними заполнено слоем волокнистого асбеста. В пространстве под тиглем смонтирован нагревательный элемент. Для удаления паров и газов в аппарате установлен жестяной зонт с принудительной вытяжкой.

Колероварочный котел монтируют в изолированном помещении. Для предохранения лица и тела от брызг горячего колера необходимо работать в рукавицах, фартуке и защитных очках.

Для варки колера в котел вносят сахар, добавляют 1 – 2 % воды (от массы сахара), нагревают при постоянном перемешивании до температуры 160 – 165 °С, сахар начинает плавиться и приобретать темно-бурую окраску. Затем, прекратив нагрев, добавляют тонкой струей при перемешивании горячую воду температурой 75 – 90 °С в количестве 8 % (от массы загруженного сахара). Далее температуру в аппарате повышают до 180 – 200 °С и при этой температуре проводят карамелизацию сахара до появления темно-коричневого цвета

Сущность реакции карамелизации заключаетсяв дегидратации и конденсации сахарозы с образованием ангидридов, оксиметилфурфурола, гуминовых веществ, органических кислот.

Одновременно с карамелизацией сахарозы протекают окислительные процессы с образованием продуктов окисления летучих и нелетучих органических кислот.

При варке колера происходит в основном дегидратация сахарозы, т. е. отделение от ее молекулы нескольких молекул воды с образованием ангидридов – карамелана, карамелена и карамелина. Дегидратация сахарозы протекает в три стадии:

I стадия – при потере молекулой сахарозы двух молекул (10,5 %) воды получается карамелан (С12Н18О9), растворимый в воде;

II стадия – при потере тремя молекулами сахарозы восьми молекул (14 %) воды образуется карамелен (С36Н50О25), растворимый в воде;

III стадия – при потере двумя молекулами сахарозы семи молекул (18,4 %) воды получается карамелин (С24Н30О15), нерастворимый в воде.

Карамелан и карамелен предопределяют свойства колера, поэтому можно не проводить процесс карамелизации до образования карамелина.

Окончание карамелизации устанавливают по следующим признакам:

· горячая капля колера, нанесенная на стеклянную пластинку, не растекается;

· горячие капли колера при погружении в холодную воду твердеют и всплывают;

· горячая масса колера, взятая деревянной палочкой, застывает в упругую нить.

По завершении варки массу охлаждают до 60 °С, а затем задают горячую воду с таким расчетом, чтобы после размешивания получить колер относительной плотностью 1,35 (при температуре 20 °С), т. е. с массовой долей сухих веществ не менее 70 ± 2 %. Выход колера с относительной плотностью 1,35 (при температуре 20 °С) составляет около 105 % к массе израсходованного сырья. Длительность одного цикла получения колера 3 – 5 ч.

Колер хранят в закрытых эмалированных, алюминиевых или из нержавеющей стали сборниках, оснащенных рубашками для охлаждения и мешалками.

Технологическая схема производства негазированных безалкогольных напитков, горячих напитков и негазированных коктейлей. Технология приготовления порошкообразных смесей для шипучих и нешипучих напитков.

Дата добавления: 2015-04-18 ; просмотров: 192 ; Нарушение авторских прав