в какую сторону выгибает доску по кольцам

Деревянная доска для пола — особенности покрытия и его укладки

Приступая к работе с деревом, необходимо выучить основные качества и особенности этого материала. Дерево — природный материал и, следовательно, будет реагировать на температурные перепады и колебания влажности. Эти факторы могут приводить к усадке, разбуханию, короблению или растрескиванию древесины. Однако ее деформации можно успешно противостоять. Содержание статьи:

Особенности работы с деревянной доской для пола.

Прежде всего необходимо учитывать, что при сушке дерево теряет в объеме — происходит усадка. Высушенное дерево, которое используют для внутренних отделочных работ, может, однако, вбирать в себя влагу и увеличиваться — разбухать. Впрочем, древесина практически не сдвигается вдоль волокон (максимальная линейная деформация 1,5%). Основное растяжение древесины происходит поперек волокон, что приводит к характерной деформации, так как возрастает тенденция к усушке.

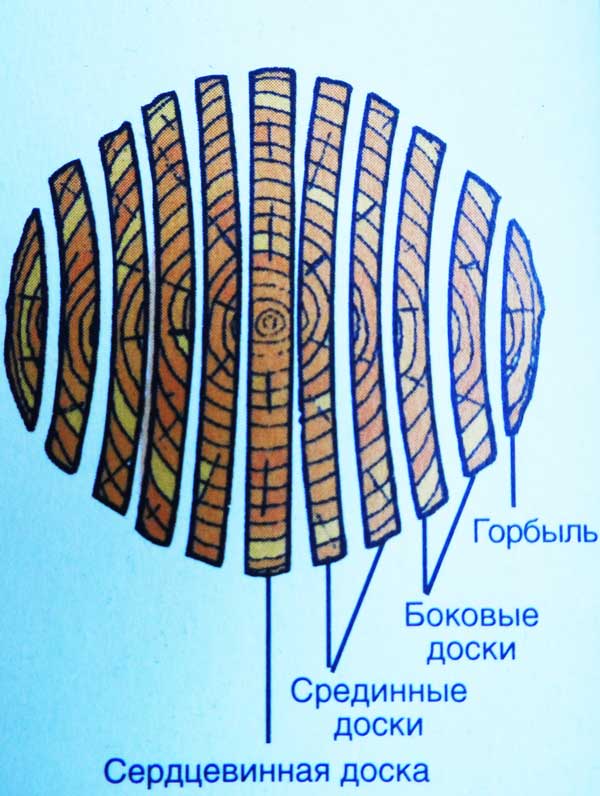

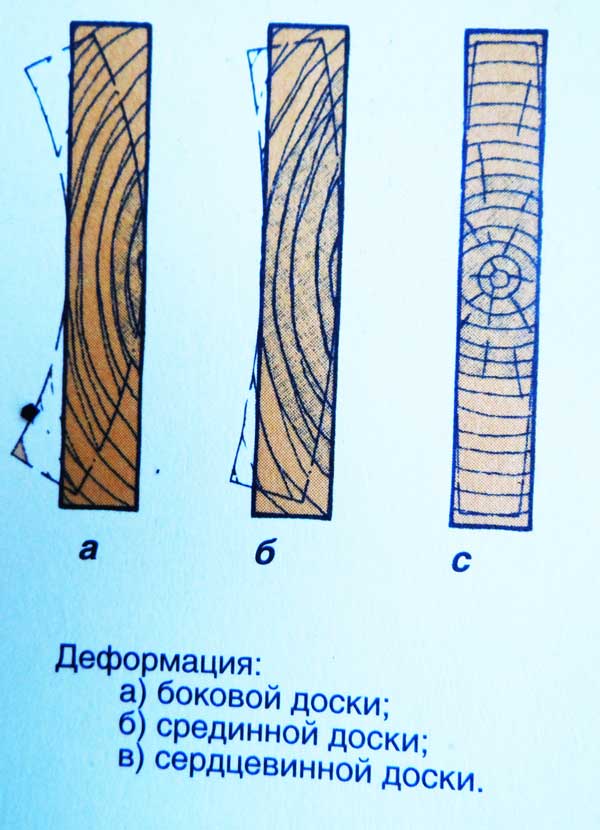

Выпиленные из одного и того же ствола доски можно классифицировать следующим образом: сердцевинная (с сердцевинной частью древесины) — доска, на которой годичные кольца «стоят» почти под прямым углом, что видно при поперечном разрезе; срединная — доска с более наклонным расположением годовых колец по отношению к сердцевине, боковая – доска, получаемая при распиловке боковых частей ствола, годовые кольца на которой “лежат”.

Каждый вид доски по-своему ведет себя при усушке. Так, срединные и боковые доски выгибаются вовнутрь с так называемой правой, обращенной к сердцевине стороны, а с левой, напротив, наружу. Боковая доска более подвержена деформациям, чем срединная. Меньше всего усушка сказывается на сердцевинной доске, которая может лишь немного выгнуться вовнутрь. Для изготовления дощатых и паркетных полов используют доски разного распила, поэтому следует учитывать склонность дерева к усушке и разбуханию.

Самое важное — технологически правильно высушить древесину. В больших камерах с поверхности дерева выпаривают влагу до тех пор, пока древесина не придет в гигроскопическое равновесие (температура помещения и влажность воздуха) с жилым, среднеотапливаемым помещением (20 °С, 45-55 % влажность воз* 1 духа). Это равновесие возможно при влажности древесины 8-10%. Только после просушки можно приступать к обработке дерева. Кроме того, деревянные полы адаптируют к индивидуальным климатическим особенностям помещения, для чего их выдерживают в этом помещении одну- две недели. Особенно актуальна данная процедура для массивной доски, поскольку это единственный способ предупредить ее усушку/разбухание.

Микроклимат в помещении может изменяться в течение года, поэтому полностью устранить — возможность деформации из-за усушки невозможно. Небольшое расхождение швов в отопительный период для полов из массивной доски явление нормальное. Чаще всего предотвратить деформацию, можно, и выбрав метод сплошного приклеивания (для паркета) или, соответственно, крепя доски гвоздями или саморезами. Также существуют полы из массива дерева для укладки плавающим способом. В последнем случае нужно соблюдать рекомендации производителя.

ПОРОДЫ ДЕРЕВА И ИХ ХАРАКТЕРИСТИКА

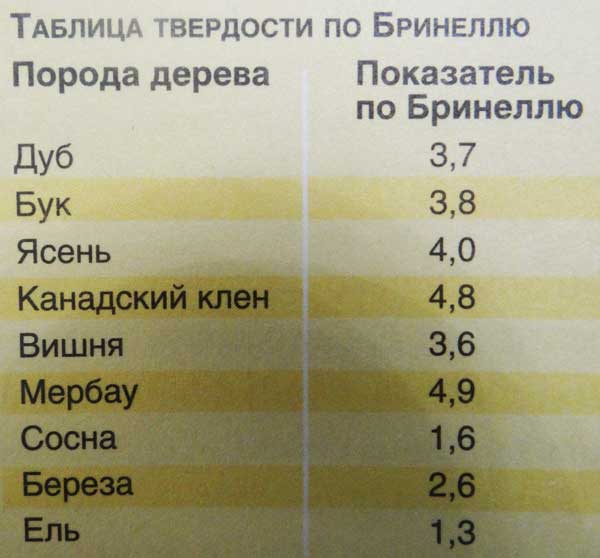

Породы дерева отличаются между собой не только внешним видом, эстетическим эффектом, но и эксплуатационными свойствами. Для напольных покрытий прежде всего необходимо учитывать твердость породы, то есть ее устойчивость к вмятинам и износостойкость.

На практике различные породы дерева чаще всего подразделяют на следующие группы:

ТАБЛИЦА ТВЕРДОСТИ ДРЕВЕСИНЫ

Итак, при выборе дерева следует учитывать не только внешний декоративный вид, но и то, насколько та или иная порода будет отвечать функциональным требованиям, предъявляемым к будущему полу. Очень мягкая и мягкая древесина подходит для жилых помещений с незначительной истирающей нагрузкой на напольное покрытие.

Однако покрытия из среднетвердых пород дерева тоже не всегда могут использоваться в помещениях, рассчитанных на большой прием посетителей.

ПОДЕЛОЧНАЯ ДРЕВЕСИНА

Поделочная древесина имеет значение прежде всего для полов из многослойного клееного паркета и ламинированных полов. Для таких напольных покрытий применяют следующие материалы.

УКЛАДКА ПОЛА ИЗ МАССИВА

Совет профессионала Перед началом кладки оставьте доски на несколько дней в помещении, где будете монтировать пол. За это время они акклиматизируются, а значит, дерево не будет деформироваться в результате усушки или разбухания.

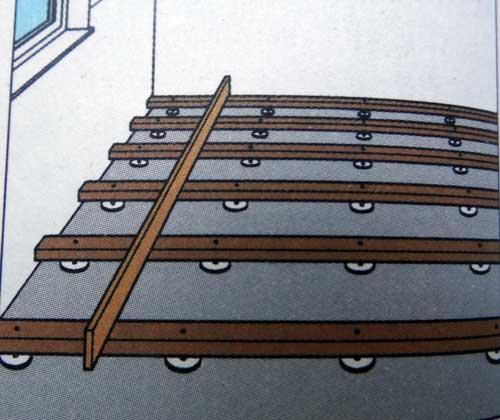

Кладка дощатых полов. Обычно дощатый пол кладут по лагам, которые должны лежать перпендикулярно будущему покрытию. Лаги обязательно выравнивают по высоте и покрывают с обеих сторон звукоизоляционными прокладками (прессованная пробка и т. п.).

Лаги должны находиться друг от друга на расстоянии не больше 50 см. Промежутки заполняют звукоизоляционным утеплителем, например, минеральной шерстью.

Доски крепят гвоздями или (лучше) саморезами. Первый ряд досок настилают у стены с отступом от нее примерно на 15 мм, прикрепляя доски к каждой лаге. Последующие доски кладут в шпунт и прикручивают саморезами под углом 45°. Для плотного соединения отдельных досок используют специальный ломик или киянку. Склеивают только места стыков.

При кладке на лаги необходимо следить за тем, чтобы соседние по ширине доски не стыковались на одной лаге, то есть стыки делают в разбежку.

Дощатые полы не принято настилать в диагональном направлении или с каким-либо рисунком.

Можно положить дощатый пол, используя саморезы и на ровное основание, например на специальные картонные плиты. Некоторые фирмы-производители предлагают массивные половые доски, которые можно укладывать плавающим способом.

УКЛАДКА ДОСОК НА ЛАГИ — пошагово

ПОДГОТОВКА

Перед началом строительства следует по возможности максимально точно рассчитать все затраты и определить, какой вариант работ наиболее приемлем. Высококачественные деревянные полы относятся к достаточно дорогому классу напольного покрытия. Но если вы принимаете решение в пользу массивной доски, некоторые дополнительные расходы вполне оправдают себя, и вы даже выиграете — ведь при монтаже на лаги не требуется делать бесшовное покрытие.

ПРОВЕРКА ВЛАЖНОСТИ

Одна из основных проблем при использовании дерева в новостройке — сырость и высокий уровень влажности внутри помещений. Поэтому деревянные полы можно настилать только после того, как полностью просохнут бетонные перекрытия и будут завершены все влажные отделочные работы — штукатурка стен и пр. Влажность лаг не должна превышать 17%. Уровень влажности стоит измерить специальным прибором.

ПРЕДВАРИТЕЛЬНАЯ РАСКЛАДКА ЛАГ

Сначала делают предварительную раскладку лаг, обязательно в направлении, перпендикулярном направлению кладки будущего покрытия. Отверстия для труб отопления вырубают с помощью молотка и стамески. Можно предварительно пройтись несколько раз по нужным местам ручной циркулярной пилой-это упростит задачу.

ОРГАНИЗАЦИЯ ЗВУКОИЗОЛЯЦИИ

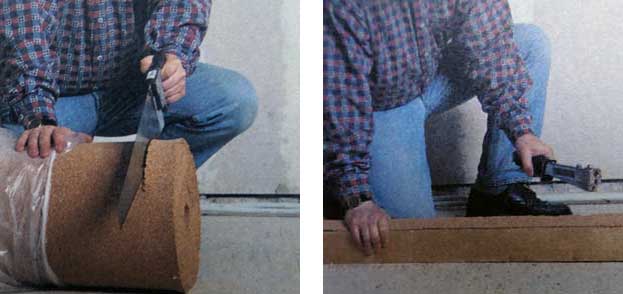

Лаги необходимо снабдить с обеих сторон звукоизолирующей подкладкой. Для этих целей подойдет рулонная пробка. Нарезать ее на полосы можно с помощью ножовки.Пробковая лента должна быть толщиной 2 мм. Каждую ленту прикрепляют степлером к лагам.

Для полов с минеральным основанием рекомендуется устроить пароизоляционный слой. Бетонное основание выстилают внахлест полиэтиленовой пленкой. Теперь можно размещать лаги. При толщине доски настила 21 мм и ширине 121 мм расстояние между лагами должно быть 50 см. Первую и последнюю лагу надо разместить по возможности ближе к краю помещения.

ВЫРАВНИВАНИЕ ЛАГ

Выровнять лаги будет значительно легче, если отметить несколько точек замера и соединить их в так называемую измерительную линию. Для этого определяют верхнюю границу, по которой пройдет покрытие, и прибавляют к ней 1 м (вверх). Пользуясь гибким уровнем, можно перенести верхнюю отметку.

Поперек маячных лаг ставят рейку-отвес и выверяют промежуточные лаги.

Выравнивать лучше всего по деревянным брусочкам, но можно воспользоваться и специальными пластмассовыми шашками разной толщины и цвета. Их приклеивают клейкой лентой.

Относительно недавно появилась конструкция устройства пола по регулируемым лагам. Выравнивать такие лаги значительно проще и быстрее, кроме того, они способствуют звукоизоляции. Регулируемые лаги имеют сквозные резьбовые отверстия, в которые ввинчивают регулировочные болты. Вращая эти болты-стойки специальным ключом, лаги поднимают или опускают, выравнивая их тем самым по высоте. Между лагами устанавливают определенный шаг.

Закончив выверять лаги, промежутки между ними заполняют каким-нибудь звукоизоляционным материалом, например минеральной шерстью. Между ним и верхним краем лаги должен оставаться вентиляционный зазор минимум 5 мм.

УКЛАДКА ДОСОК НА ЛАГИ

Приступают к кладке первого ряда досок. Доски кладут вдоль стены (отступ от стены — примерно 15 мм), выравнивают и крепят саморезами к лагам. Доски склеивают только с торцов, при этом клей наносят на верхнюю кромку паза.

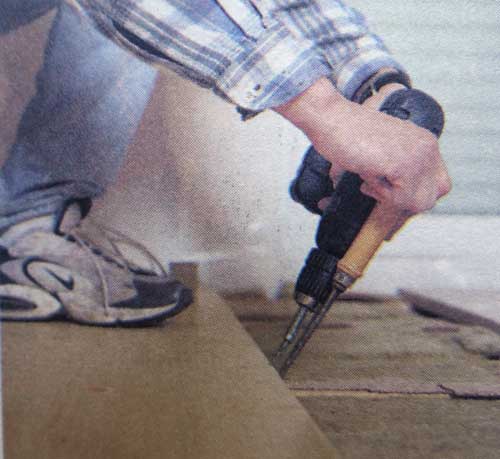

Все последующие ряды досок крепят саморезами со стороны гребня. Доску прикручивают к каждой лаге под углом 45°. Головки шурупов утапливают.

Чтобы между досками не оставалось щелей, их притягивают стамеской. Для плотной кладки досок используют сухарик. Доски по краям укладывают с помощью ломика и рычага. Как правило, у края доску приходится обрезать. Обрезок используют как начальный элемент для кладки следующего ряда. При такой технологии почти не остается отходов. Следят за тем, чтобы два соседних стыковых шва не приходились на один и тот же промежуток между лагами.

Чаще всего доски в крайнем ряду приходится подгонять по ширине. Чтобы определить место распила, доски прикладывают к стене и карандашом проводят линию. Работу можно выполнить электролобзиком. Небольшие неточности не страшны, так как линию отреза: все равно закроет плинтус.

По краям покрытия или в местах стыка разных покрытий можно положить металлические профили. Для резки плинтусов используют стусло.

Плинтусы крепят к стене на дюбели под углом 45°, так они. менее заметны.

ДОСКА ИЗ МАССИВА НА ЧЕРДАКЕ И В МАНСАРДЕ

Наиболее экономичный способ расширить жилую площадь — надстроить чердак или мансарду. Изолированная крыша, скошенные стены (их необходимо обшить) — и получается дополнительная комната площадью почти 40 кв. м. Осталось только настелить в будущей мансарде-студии деревянные полы, которые как нельзя лучше подойдут к необычной атмосфере чердачного помещения. Правда, для начала нужно позаботиться о звукоизоляции: поскольку по балочным перекрытиям крыши, по которым теперь настелены только ДСП, шум шагов отлично передается на первый этаж. Но устройство монолитного бесшовного пола в этом случае технологически невозможно. Если не предъявлять больших требований к звукоизоляции, можно обойтись промежуточным слоем из плит на основе лубяных волокон.

По всему периметру стен и в местах примыкания напольного покрытия к другим строительным элементам прокладывают минеральную шерсть, которая служит дополнительной звукоизолирующей полосой.

По поверхности пола настилают изоляционные плиты на основе лубяных волокон. Их преимущество в том, что они обладают прочностью на сжатие и способны нести тяжесть будущего покрытия, а благодаря волокнистой структуре хорошо поглощают ударные шумы. При кладке следует избегать перекрестных стыков.

К основанию добавляют один слой — ДСП. Плиты кладут плавающим способом, склеивая между собой в шпунт. Клей лучше наносить по верхней и нижней кромкам гребня. Необходимо избегать перекрестных стыков.

На рисунке показана сборка пола: трехслойная конструкция по типу “сэндвич” – ДСП, промежуточный слой звукоизоляции и верхний слой из массивных досок.

Для настила полов продаются шпунтованные половые доски. Клей наносят только на торцы. Доски настилают со сдвигом: остаток доски предыдущего ряда служит началом следующего. При этом следят за тем, чтобы стыки торцов в двух соседних рядах не совпадали.

Первый ряд досок кладут у стены, не забывая о зазорах, выравнивают и прибивают к основанию. Второй ряд гвоздей забивают по верхней кромке гребня под углом 45 градусов с шагом примерно 50 см.

Шляпки гвоздей обязательно утапливают. Это делают с помощью специального добойника.

Для плотного стыкования досок можно использовать сухарик для подгонки или просто обрезок доски.

В какую сторону выгибает доску по кольцам

УСУШКА И РАЗБУХАНИЕ ДРЕВЕСИНЫ

Усушка и разбухание древесины вызывают изменения её размеров, но это не самое главное. Более серьёзная проблема возникает, когда усушка или разбухание происходят неравномерно в разных частях одной и той же детали из древесины, даже если их относительная величина невелика. Коробление, которое может быть описано, как искажение полученной или желаемой формы или размера детали, обычно вызвано разницей в усушке в разных направлениях, или неравномерной усушкой, вызывающей возникновение напряжений в детали.

В таблице представлены некоторые породы древесины, грубо поделенные на три категории в зависимости от их склонности к короблению при высыхании.

Когда неравномерная усушка вызывает напряжение, превышающее прочность древесины в направлении, перпендикулярном волокну, вдоль волокна происходит разделение клеток. Это и называется трещиной. Наиболее часто они проявляют себя на поверхности, а также на торцах досок, но могут образовываться и внутри.

Если доску, выпиленную из середины, силой удержать от коробления, она может треснуть, чтобы «раскрыться» (рис. 4).

На рисунке 4 половину доски, выпиленной из вяза, запустили в рейсмус, где она треснула под давлением устройства подачи (верх). Другая половина демонстрирует естественное коробление.

Деталь квадратного или прямоугольного сечения с диагонально ориентированными годовыми кольцами усохнет по одной диагонали вдвое сильнее, чем по другой, деформируя форму сечения в ромб – отсюда и термин «ромбовидность» (рис. 2). При токарной обработке древесины то же самое приводит к превращению круглого сечения в овальное при высыхании детали. Отверстия, просверленные вдоль волокон, имеют ту же тенденцию.

Классическая проблема неравномерного изменения толщины древесины в досках всегда (по крайней мере, по большей части) вызвана разницей тангенциальной и радиальной усушки. Типичным примером являются доски, напиленные «в четверть». Если один край доски расположен вблизи сердцевины, годовые кольца в нём имеют значительную кривизну и усушка будет происходить, в основном, в радиальном направлении (r на рисунке 5). На противоположном краю волокна расположены, в основном, перпендикулярно поверхности и, стало быть, усушка будет тангенциальной (t). Хотя и небольшая, эта разница особенно будет заметна в месте клеевого стыка – если «сердцевинный» край стыкуется с «внешним» (как в случае А). Проблему можно свести к минимуму, если стыковать доски «одинаковыми» краями (как в случае В).

Достоинством натуральной древесины является:

высокая прочность при небольшой объемной массе (у большинства пород

низкая теплопроводность

высокая морозостойкость

легкость в обработке

низкий коэффициент температурного линейного расширения

К недостаткам можно отнести:

наличие пороков (сучки, трещины, смоляные карманы, и др.)

гигроскопичность (присутствие избыточной влаги в древесине вызывает

резкое ухудшение всех ее физико-механических свойств)

Недостатки древесины устраняются специальными технологическими мероприятиями, о которых пойдет речь ниже.

Остановимся подробнее на гигроскопичности и горючести древесины. Древесина, как капиллярно-пористый материал, обладает гигроскопичностью, т.е. способностью отдавать влагу или поглощать водяные пары из воздуха в зависимости от влажности и температуры окружающего воздуха и влажности самой древесины. Гигроскопичность древесины обуславливает изменяемость размеров деревянных конструкций в процессе эксплуатации зданий и создает опасность развития микроорганизмов-разрушителей (грибков). С целью обеспечения стабильности размеров деревянных конструкций на их поверхность наносят водо- и воздухонепроницаемые покрытия: краски, лаки и т.п.

Сушка должна производиться по строго определенной технологии. Это связано с тем, что физико-механические свойства древесины зависят от ее влажности. При сушке влажной древесины вначале удаляется капиллярная влага, при этом объем и механические свойства древесины не изменяются. После того как удалиться вся капиллярная влага, начинает испаряться гигроскопическая, при этом объем древесины уменьшается, а прочность увеличивается. Влажность древесины W3 выражается в % от массы сухой древесины.

Сушка должна проводиться в два этапа. Вначале происходит предварительная сушка: пиломатериалы складируются в штабеля под навесом и в течении нескольких лет древесина сушится при естественном атмосферном воздействии. Если опустить этот этап, то материал не будет иметь достаточной устойчивости к деформации. Затем следует сушка в вакуумной камере при низкой температуре, что позволяет свести к минимуму внутреннее напряжение и обеспечить бережную сушку, без трещин. На современном производстве процессом сушки управляет компьютер, который учитывает все особенности древесной породы, а также толщину пиломатериала и выдает через определенные промежутки времени протоколы о том, как протекает сушка.

Древесина сушится до влажности около 12%, а затем пиломатериалы выдерживаются в закрытом помещении для достижения баланса влажности и только после этого пиломатериал готов для дальнейшей обработки

Компания «Bautex Sib»