варка жидкого стекла в автоклаве

Жидкое стекло: производство из стеклобоя и практическое применение

Жидкое стекло — востребованный и многофункциональный материал.

Используется в разнообразных сферах деятельности человека: от производства до прикладного искусства.

Интерес к жидкому стеклу объясняется еще и тем, что производить его можно из вторичного сырья – утилизированного боя стекла.

Рассмотрим, в чем особенности материала, как его производят и где используют.

Состав, свойства и сырьевые компоненты

Si + Na + Ca = стекло.

Если плавить только два, то получим двухкомпонентную стекловидную массу:

Si + Na = жидкое стекло.

Жидкое стекло – обобщенное понятие для всех водных щелочных растворов силикатов.

В зависимости от задействованного щелочного катиона, оно подразделяется на:

Если коротко, то жидкое стекло – это раствор на основе натриевых, калиевых или литиевых силикатов. Выпускают также смеси натриевого и калиевого силиката в разных пропорциях.

Внешне это тягучая, густая, напоминающая резину масса желтого, зеленого, серого цвета или бесцветная без видимых глазу примесей и включений, на воздухе затвердевает.

У данного технического продукта имеется еще одно название (торговое) — силикатный клей. Он может быть представлен в виде:

Авторство изобретения жидкого стекла принадлежит немецкому профессору Иоганну Фуксу. Открытый им в 1818 году состав из щелочей и кремневой кислоты остается актуальным и в наши дни, изменились лишь технологии его получения.

Каждый вид данного продукта обладает своими особенностями. От этого зависят и области использования материала, которые рассмотрим ниже.

Характеристики и сферы применения

Жидкое стекло широко применяется в бытовой и промышленной сферах. Популярность материала обусловлена:

Выдерживает высокие температуры ( до 1200 о С). Затвердевает жидкое стекло при температуре от 0 о С.

Жидкое стекло применяется в создании:

Кроме того, оно широко используется для производства:

Кроме того, можно исключить появление плесени, грибка и гнили.

Основные технические характеристики:

Силикатный модуль указывает на клеящую способность материала. Чем больше эта величина – тем выше способность. Наибольшим спросом пользуется продукт с модулем 2,6 – 3,6.

Замерзший раствор — мягкая, желеобразная, загустевшая масса, после оттаивания свойства возвращаются.

Может появиться осадок, не влияющий на качество.

К недостаткам материала относят:

Производство

В России в промышленных объемах выпускаются такие виды жидкого стекла:

Производство регламентируется ГОСТами:

Другие виды производятся согласно временным стандартам предприятий и ТУ.

90 % общего объема выпуска растворимых силикатов приходится на натриевое жидкое стекло.

Основных технологий производства три, все они характеризуются высокими энергетическими затратами и применением сложного оборудования.

Но есть и еще одна, новая, которая отличается:

Рассмотрим кратко каждую технологию.

Спекание смеси природного песка с технической содой

Изготовление стекла включает этапы:

Получение продукта путем обработки кремниевого сырья

Процесс получения включает:

Гидротермальный способ

Такая технология является более упрощенной.

Нагревать компоненты до температуры, близкой к 1000°С, не требуется.

Нагрев будет проходить сам по себе за счет выделения тепла в результате щелочной реакции.

Новая технология – использование стеклобоя

Предварительно вторсырье подготавливают:

Необходимо избавиться от оксидов кальция, магния, железа и других металлов, чтобы сырье было пригодно для дальнейшего использования.

После расплавления стеклянный бой превращается в силикатную глыбу – в таком виде сырье задействуется для изготовления конечного продукта.

Жидкое стекло в готовом виде получают в вибрационном смесителе в результате 0,5 – 1,5-часового взаимодействия смеси с водой, нагретой до температуры 100 °C.

Использование вторсырья положительно сказывается на качестве конечного продукта и одновременно решает проблему переработки стеклотары.

Природный газ является основным топливом, используемым в стекольной промышленности России.

Изготовление в домашних условиях

Сразу оговоримся, что это возможно лишь в том случае, если есть автоклав или тигель.

Что можно сделать из жидкого стекла?

Все материалы быстро затвердевают. Рекомендуется готовить их непосредственно перед использованием.

Сначала смешивают сухие составляющие, затем дополняют их жидкими компонентами.

Этот материал привлекает и творческих людей. Легко поддаваясь видоизменению, он дает возможность создания разнообразных декоративных изделий.

Часто жидкое стекло используют для декорирования поверхностей и закрепления различных декоративных элементов:

Из него делают эксклюзивные вещи:

Также используют для оформления картин, изготовления цветов, статуэток и ваз.

Полезное видео

В видео рассказывается о том, как использовать жидкое стекло в процессе ремонта.

Вывод

Жидкое стекло является универсальным материалом с широкими возможностями применения.

Выбирая средство, следует учитывать его состав:

Продукт доступен повсеместно, а цена его невысока.

Способ получения жидкого стекла

Изобретение относится преимущественно к литейному производству, в котором жидкое стекло применяется в качестве связующего в составах формовочных смесей. Получаемое по предлагаемому способу жидкое стекло может использоваться также в химической, строительной, бумажной промышленности, а также в покрытиях электродов для сварки и других целей.

Наиболее близким к настоящему изобретению по достигаемому результату является способ получения жидкого стекла по авторскому свидетельству N 823284(21), кл. C 01 B 33/32, 1981. Согласно этому изобретению для получения жидкого стекла вместо силикат-глыбы используют кремнезем содержащий материал-диатомит и гидроокись натрия концентрацией 2 8 диатомит предварительно подвергают прокалке при 550-700 o C в течение 5 7 ч.

Недостатками этого способа являются необходимость длительной прокалки диатомита и использование низкой концентрации гидроокси натрия, удлиняющий процесс варки.

Задачей настоящего изобретения является снижение энергозатрат на его получение, сокращение процесса варки жидкого стекла и снижение стоимости готового продукта.

Для достижения поставленной задачи в качестве кремнеземсодержащего сырья применяется диатомит, смешиваемый с силикат-глыбой в различных соотношениях, включая и полную замену силикат-глыбы диатомитом. Для растворения диатомита в автоклав дополнительно вводится раствор едкого натра 30 50-ной концентрации. Количество вводимого едкого натра определяется молярным отношением едкого натра (в пересчете на сухое вещество) к диатомиту, изменяющимся в пределах 1 (2,0 3,16) в зависимости от конечного модуля готового жидкого стекла. Смесь диатомита и измельченной силикат-глыбы или один диатомит предварительно повергаются механической обработке в автоклаве (если автоклав вращающийся) или в другом агрегате, например, в шаровой мельнице (если автоклав стационарный) для диспергирования, механоактивации и галогенизации шихты.

С целью ускорения процесса диспергирования и механоактивации при предварительной подготовке шихты в агрегат могут помещаться керамические или металлические шары. В процессе предварительной механической обработки шихты, происходит измельчение крупных частиц, удаление инертных пленок с твердых частиц, вскрытие свежих, активных, высокореакционных поверхностей шихты, ускоряющих химическое взаимодействие между диатомитом и щелочью и ускоряющих тем самым процесс растворения диатомита и силикат-глыбы одновременно.

В процессе гомогенизации в автоклав или другой агрегат где проводится смешивание, могут вводиться поверхностно активные вещества (ПАВ) в количестве 0,05 1 от массы шихты, ускоряющих процесс измельчения диатомита и частично силикат-глыбы, улучшающих и стабилизирующих свойства жидкого стекла. Количество вводимого в шихту ПАВ зависит от вида применяемого ПАВ, плотности и содержания диатомита, его удельной поверхности. Продолжительность предварительной обработки диатомита составляет 7 10 мин, а без введения ПАВ 12 15 мин. Нижний предел содержания ПАВ (0,05) соответствует низкому содержанию диатомита в составе шихты (10), верхний предел (1) соответствует максимальному содержанию диатомит (100).

В качестве ПАВ могут использоваться вещества, выбираемые преимущественно из числа натриевых солей арилсульфокислот, моно-, ди- и трибутилнафталисульфонатов, алкилбензолсульфонатов содержащих в молекуле положительно заряженную группу SO3Na и адсорбирующуюся на поверхности отрицательно заряженных частиц SiO2, их которых в основном состоит диатомит и который присутствует в молекулах силикат-глыбы.

К числу наиболее распространенных и доступных ПАВ, содержащих полярные группы SO3Na относятся: 1) ДС-РАС, представляющий собой водный раствор натриевых солей арилсульфокислот. Его структурная формула

Одним из отличительных признаков получения жидкого стекла с использованием диатомита по предлагаемому нами способу является отказ от предварительного прокаливания диатомита (по сравнению с прототипом) и устранение предварительной сушки диатомита, его размола и просеивания (по сравнению с публикацией).

Режим варки жидкого стекла с применением диатомита в автоклаве: температура 80 95 o C; концентрация едкого натрия 30 50 при рабочем давлении в автоклаве 2 6 атм, в то время как концентрация едкого натрия по прототипу 2 8 а по публикации 22 24 Основные отличительные признаки настоящего изображения по сравнению с прототипом и публикацией в журнале «литейное производство» N 12 за 1987 г сведены в табл. 1.

Диатомит легко растворяется в едком натрии, ускоряя тем самым процесс варки жидкого стекла.

В табл. 2 приведены данные по продолжительности варки жидкого стекла в автоклаве в зависимости от содержания в шихте диатомита.

Содержание диатомита в составе шихты с силикат-глыбой может колебаться от 10 до 100 Введение диатомита в шихту менее 10 не целесообразно, так как не оказывает заметного влияния на процесс варки жидкого стекла.

Ограничением верхнего предела количества диатомита в шихте может послужить лишь строгая регламентация в соответствии с действующим ГОСТом содержания в жидком стекле таких примесей как суммарное содержание оксидов алюминия и железа, а также оксида кальция, которые присутствуют в диатомите в повышенных количествах. Однако, даже повышенное содержание этих примесей в жидком стекле (по сравнению с ГОСТом) не оказывает существенного влияния на его связующие свойства.

Положительный эффект влияния ПАВ на приготовление и качество жидкого стекла по предлагаемому способу состоит не только в диспергирующем действии (см. выше), но и стабилизации готового жидкого стекла, предохраняя его от расслоения при последующем хранении.

Если стекло, приготовленное по данному способу без введения в шихту ПАВ начинает расслаиваться через 6 8 ч после приготовления, то при введении ПАВ жидкое стекло может храниться несколько суток без расслаивания.

2. Способ по п.1, отличающийся тем, что мольное соотношение едкого натра в пересчете на сухое вещество к диатомиту составляет 1:(2,0-3,16) соответственно.

способ получения жидкого стекла

Формула изобретения

2. Способ по п.1, отличающийся тем, что мольное соотношение едкого натра в пересчете на сухое вещество к диатомиту составляет 1:(2,0-3,16) соответственно.

Описание изобретения к патенту

Изобретение относится преимущественно к литейному производству, в котором жидкое стекло применяется в качестве связующего в составах формовочных смесей. Получаемое по предлагаемому способу жидкое стекло может использоваться также в химической, строительной, бумажной промышленности, а также в покрытиях электродов для сварки и других целей.

Наиболее близким к настоящему изобретению по достигаемому результату является способ получения жидкого стекла по авторскому свидетельству N 823284(21), кл. C 01 B 33/32, 1981. Согласно этому изобретению для получения жидкого стекла вместо силикат-глыбы используют кремнезем содержащий материал-диатомит и гидроокись натрия концентрацией 2 8 диатомит предварительно подвергают прокалке при 550-700 o C в течение 5 7 ч.

Недостатками этого способа являются необходимость длительной прокалки диатомита и использование низкой концентрации гидроокси натрия, удлиняющий процесс варки.

Задачей настоящего изобретения является снижение энергозатрат на его получение, сокращение процесса варки жидкого стекла и снижение стоимости готового продукта.

Для достижения поставленной задачи в качестве кремнеземсодержащего сырья применяется диатомит, смешиваемый с силикат-глыбой в различных соотношениях, включая и полную замену силикат-глыбы диатомитом. Для растворения диатомита в автоклав дополнительно вводится раствор едкого натра 30 50-ной концентрации. Количество вводимого едкого натра определяется молярным отношением едкого натра (в пересчете на сухое вещество) к диатомиту, изменяющимся в пределах 1 (2,0 3,16) в зависимости от конечного модуля готового жидкого стекла. Смесь диатомита и измельченной силикат-глыбы или один диатомит предварительно повергаются механической обработке в автоклаве (если автоклав вращающийся) или в другом агрегате, например, в шаровой мельнице (если автоклав стационарный) для диспергирования, механоактивации и галогенизации шихты.

С целью ускорения процесса диспергирования и механоактивации при предварительной подготовке шихты в агрегат могут помещаться керамические или металлические шары. В процессе предварительной механической обработки шихты, происходит измельчение крупных частиц, удаление инертных пленок с твердых частиц, вскрытие свежих, активных, высокореакционных поверхностей шихты, ускоряющих химическое взаимодействие между диатомитом и щелочью и ускоряющих тем самым процесс растворения диатомита и силикат-глыбы одновременно.

В процессе гомогенизации в автоклав или другой агрегат где проводится смешивание, могут вводиться поверхностно активные вещества (ПАВ) в количестве 0,05 1 от массы шихты, ускоряющих процесс измельчения диатомита и частично силикат-глыбы, улучшающих и стабилизирующих свойства жидкого стекла. Количество вводимого в шихту ПАВ зависит от вида применяемого ПАВ, плотности и содержания диатомита, его удельной поверхности. Продолжительность предварительной обработки диатомита составляет 7 10 мин, а без введения ПАВ 12 15 мин. Нижний предел содержания ПАВ (0,05) соответствует низкому содержанию диатомита в составе шихты (10), верхний предел (1) соответствует максимальному содержанию диатомит (100).

К числу наиболее распространенных и доступных ПАВ, содержащих полярные группы SO 3 Na относятся:

1) ДС-РАС, представляющий собой водный раствор натриевых солей арилсульфокислот. Его структурная формула

2) Сульфонол алкилбензолсульфонат натрия

3) Некаль-водный раствор натриевых солей моно-, ди- и трибутилнафталинсульфокислот и др.

Одним из отличительных признаков получения жидкого стекла с использованием диатомита по предлагаемому нами способу является отказ от предварительного прокаливания диатомита (по сравнению с прототипом) и устранение предварительной сушки диатомита, его размола и просеивания (по сравнению с публикацией).

Режим варки жидкого стекла с применением диатомита в автоклаве: температура 80 95 o C; концентрация едкого натрия 30 50 при рабочем давлении в автоклаве 2 6 атм, в то время как концентрация едкого натрия по прототипу 2 8 а по публикации 22 24

Основные отличительные признаки настоящего изображения по сравнению с прототипом и публикацией в журнале «литейное производство» N 12 за 1987 г сведены в табл. 1.

Диатомит легко растворяется в едком натрии, ускоряя тем самым процесс варки жидкого стекла.

В табл. 2 приведены данные по продолжительности варки жидкого стекла в автоклаве в зависимости от содержания в шихте диатомита.

Содержание диатомита в составе шихты с силикат-глыбой может колебаться от 10 до 100 Введение диатомита в шихту менее 10 не целесообразно, так как не оказывает заметного влияния на процесс варки жидкого стекла.

Ограничением верхнего предела количества диатомита в шихте может послужить лишь строгая регламентация в соответствии с действующим ГОСТом содержания в жидком стекле таких примесей как суммарное содержание оксидов алюминия и железа, а также оксида кальция, которые присутствуют в диатомите в повышенных количествах. Однако, даже повышенное содержание этих примесей в жидком стекле (по сравнению с ГОСТом) не оказывает существенного влияния на его связующие свойства.

Положительный эффект влияния ПАВ на приготовление и качество жидкого стекла по предлагаемому способу состоит не только в диспергирующем действии (см. выше), но и стабилизации готового жидкого стекла, предохраняя его от расслоения при последующем хранении.

Если стекло, приготовленное по данному способу без введения в шихту ПАВ начинает расслаиваться через 6 8 ч после приготовления, то при введении ПАВ жидкое стекло может храниться несколько суток без расслаивания.

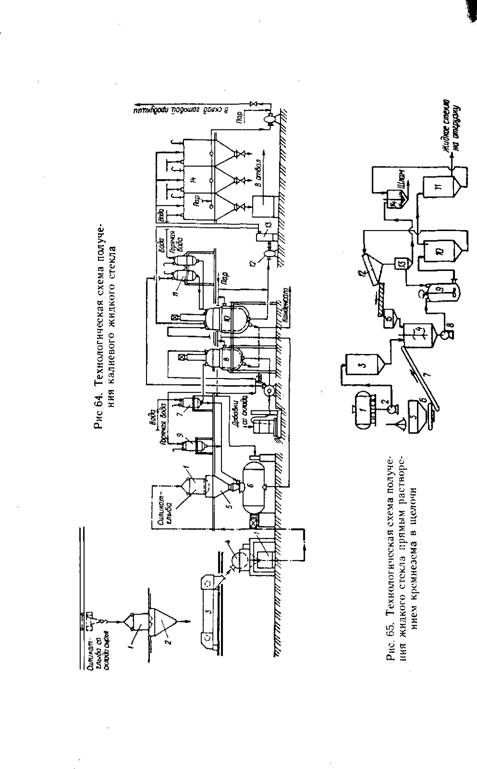

Технологические схемы производства жидкого стекла

Основными способами производства жидкого стекла, реализуемыми в больших промышленных масштабах, являются: растворение силикат-глыбы во вращающихся автоклавах; растворение силикат-глыбы в стационарных автоклавах. В промышленных условиях жидкое стекло получают также растворением силикат-глыбы безавтоклавным способом; растворением кремнеземсодержащих компонентов в едких щелочах; при комплексной переработке кремнеземсодержащего сырья на жидкое стекло и другие продукты; в качестве побочного продукта (отхода) на непрофильных предприятиях.

Производство жидкого стекла только в отдельных случаях организовано на специализированных предприятиях, являющихся централизованными поставщиками этого продукта потребителям, В основном же оно рассредоточено по многочисленным потребителям, которые варят жидкое стекло для собственного потребления. Исходя из этого единичная мощность цехов (участков) по производству жидкого стекла невелика и редко превышает 15- 20 тыс. т в год.

Ниже приведены примеры промышленного производства жидкого стекла, изложенные с использованием проектных проработок, выполненных в последние годы институтом ЛенНИИгипрохим, а также технологических инструкций по варке жидкого стекла на некоторых предприятиях.

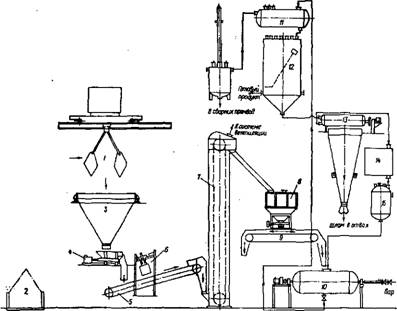

Получение натриевого жидкого стекла во вращающихся автоклавах (рис. 62)

Рис. 62. Технологическая схема производства натриевого растворимого стекла во вращающихся автоклавах

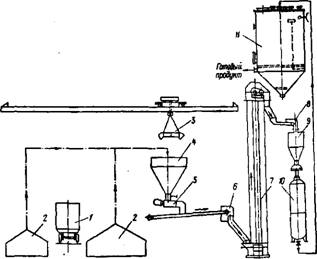

Рис. 63. Технологическая схема получения жидкого стекла в стационарных автоклавах

На весах отвешивается заданная порция силикат-глыбы, котор^ реверсивным конвейером 9 подается во вращающийся автоклав ]Q Объемом 45 м3. В автоклав подается горячая вода из мерника /$ По окончании загрузки автоклава закрывают его люк болтами и начинают процесс варки. Для этого в автоклав подают острый пар давлением 1,0 МПа и включают механизм вращения авто, клава. После достижения давления в автоклаве 0,8 МПа подачу пара прекращают, и далее процесс идет за счет тепла реакции (экзоэффект растворения — 1344 кДж/кг силикат-глыбы), при этом давление в автоклаве поднимается до 1,0 МПа. Для под. держания постоянного давления в процессе растворения силиката натрия в автоклаве производят периодически его подпитку паром. Длительность варки 1 ч 30 мин или 1 ч 50 мин (включая загрузку).

По окончании процесса производят слив раствора жидкого стекла. Для этого прекращают подачу пара, вращение автоклава останавливают в таком положении, чтобы фланец сливного устройства совпал с фланцем сливного коллектора, и жестко соединяют фланцы, затем открывают спускную задвижку на автоклаве. Жидкое стекло передавливается в промежуточную емкость И остаточным давлением, имеющимся в автоклаве. Паровоздушная смесь, сопровождающая раствор жидкого стекла, удаляется из емкости в атмосферу через ловушку, где происходит расширение паровоздушной смеси и улавливание брызг. Из ловушки предусмотрен слив в сборник промвод.

Окончание выпуска жидкого стекла определяется по быстрому падению давления в автоклаве (по манометру). Из емкости И отбирают пробу раствора жидкого стекла и определяют его плотность и силикатный модуль. Из промежуточной емкости жидкое стекло направляют в один из отстойников 12. В отстойнике происходит отстаивание жидкого стекла от механических примесей в течение 24 ч. По мере накопления шлама в отстойнике производят его выгрузку (1 раз в 2—3 мес). Для этого в отстойник подают горячую воду и перемешивают шлам сжатым воздухом. Промытый шлам насосом подают на фильтр-пресс 13. Фильтрат, представляющий собой слабый раствор силиката натрия, с фильтр-пресса самотеком стекает в сборник 14, откуда насосом через теплообменник подается в мерник 15 вместо свежей воды, используемой на растворение силикат-глыбы в автоклаве. По мере накопления шлама на фильтре производят его чистку, шлам через корыто-течку выгружают в автомашину и вывозят в отвал.

Получение жидкого стекла в стационарных автоклавах (рис. 63)

По окончании процесса варки снижают давление в автоклаве до 0,3—0,4 МПа путем сброса его в соседний автоклав, в котором ведется нагрев. Остаточным давлением раствор передавливают в отстойник И объемом 100 м3.

Вок (например, модифицирующих) в автоклав через сборник 9 и в аппарат 10 через сборник 11. Жидкое стекло из аппаратов 10 насосы 12 через патронный фильтр 13 подают в трехсекционный отстойник 14, в котором жидкое стекло выдерживается в течение 2-х сут. Собирающийся в нижней части отстойника шлам выгружают 1 раз в 2—3 мес и вывозят в отвал. Чистое жидкое стекло из отстойника насосом перекачивается в склад готовой продукции, где фасуется в металлические фляги, бочки или барабаны, установленные на весах.

Производство калиевого жидкого стекла прямым растворением кремнезема в щелочи реализуется следующей технологической схемой (рис. 65): технология предусматривает растворение кварцевого песка в едком калии в автоклаве при 1,15—1,2 МПа.

Разбавленное в автоклаве промывными водами жидкое стекло сливается в отстойник 10 для осаждения непрореагировавшего песка. Из отстойника после 6—7-часового отстоя жидкое стекло перекачивается в хранилище 11, а оттуда в железнодорожные цистерны для отправки потребителям. Оставшийся в отстойнике шлам размывается водой и перекачивается в классификатор 12 где непрореагировавший песок отделяется от промывных вод и’ направляется шнеком в сборник 15 ив смеситель 4, а промывная вода через сетку сливается в нижнюю часть классификатора и самотеком поступает в отстойник промвод 13, где отстаивается в течение 6—7 ч, а затем используется для разбавления жидкого стекла в автоклаве. Промытый отработанный песок возвращается в производство и только через 10—15 сут выводится из технологического цикла в связи с уменьшением содержания в нем основного вещества.

Мелкие частицы песка, не успевшие осесть в отстойнике жидкого стекла 10, частично осаждаются в хранилище готового продукта И, поэтому через каждые 15—20 сут хранилище промывается водой, образующийся шлам перекачивается в мешалку шлама 14, а оттуда на центральную шламовую станцию. В соответствии с приведенной схемой на 3,1 м3 КОН загружается 4,2— 4,5 т речного песка, на разбавление 6—6,5 м3 растворимого стекла идет 3,1—3,5 м3 промывной воды. При отстаивании жидкого стекла на каждые 8 м3 готового продукта образуется 2 м3 шлама.

Прямое растворение кремнезема в едких щелочах с получением жидкого стекла осуществлено также в качестве попутного производства при электрохимической очистке стальных отливок в ионных расплавах на машиностроительных заводах. В основе разработанной технологии [27] лежит использование шлама-отхода электрохимической очистки крупного литья, содержащего свыше 50% щелочных оксидов. Такой шлам подвергают каустификации с выделением щелочного раствора. Частично щелочной раствор для производства жидкого стекла подают из ванны горячен промывки установки электрохимической очистки литья. Кварцевый песок, применяемый в качестве сырья, подвергают виброизмельчению в вибропомольной установке с мельницей М-230 производительностью 0,5 т/ч до удельной поверхности 5000—6000 см2/г. после чего смешивают в пропеллерной мешалке со щелочным раствором и водой в требуемых соотношениях.

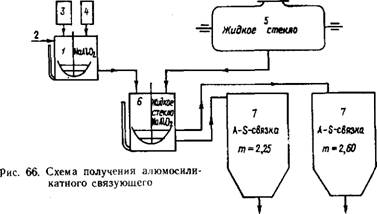

Технологическая схема производства натриевой алюмосиликатной связки включает следующие операции (рис. 66). В мешалке-реакторе 1 производится приготовление щелочного раствора алюмината натрия. В мешалку с помощью дозаторов 2, 3, 4 загружаются соответственно вода, едкий натрий (сухой), алюминат натрия (сухой гранулированный). Температура реакционной среды— 90 °С, плотность раствора 1,47—1,54 г/см3, массовые соотношения в щелочном растворе NaA102:Na0H:H20 — от 1:4,2:4,2 До 1:2,7:2,7. При использовании вместо гранулированного алюмината натрия технической гидроокиси алюминия приготовление Мелочного раствора алюмината натрия осуществляют варкой з в растворе NaOH. В автоклаве 5 производят растворение силикат-глыбы в воде и получение жидкого стекла с плотность? 6=1,48—1,52 г/см3. Температура стекла при выпуске— 130 °С| В мешалке-реакторе 6 производится обработка жидкого стекл; щелочным раствором алюмината натрия. Ввиду того, что в началь! ный момент перемешивания щелочного раствора алюмината наті рия с жидким стеклом наблюдается кратковременное резкой загустевание жидкого стекла с последующим распусканием (раз] жижением) раствора, щелочной раствор алюмината натрия вводяї в жидкое стекло порциями при интенсивном перемешивании! Приготовленная алюмосиликатная связка подается в емкости дл5 хранения 7, откуда отгружается потребителю.