амг6м что значит м

Характеристики сплава АМг6

Применять алюминий, как конструкционный материал, начали еще в середине 19 века. Тогда инженеров привлек его низкий удельный вес и высокая устойчивость металла к коррозии. Но был у алюминия и ряд существенных недостатков. В частности, низкие механические свойства: прочность и твердость. Решить эту проблему смогли советские ученые, дополнительно легировав алюминий магнием. Так мир узнал об сплаве АМг6 с характеристиками актуальными в производстве.

Расшифровка

Сплав АМг6 относится к группе деформируемых алюминиевых сплавов. Количество его легирующих элементов и механические свойства регулируются государственным стандартом ГОСТ 4784-97. Согласно ему химический состав данного сплава, помимо алюминия, включает в себя следующие компоненты:

Помимо всех вышеназванных компонентов, состав АМг6 иногда легируют хромом и ванадием. По своему назначению они близки к титану и повышают технологические свойства АМг6. По прочностным характеристикам такой сплав также обладает некоторым преимуществом.

Достоинства и недостатки

Сплавы на основе магния и алюминия были разработаны в начале 20 века, но до сих пор не потеряли своей актуальности в производстве. Связано это с целым рядом преимуществ, которыми они, и амг6 в частности, обладают:

Но помимо достоинств, существует и ряд минусов у АМг6. Среди них наиболее значимыми являются:

Область применения

На рынок металлопроката АМг6 поставляется в виде прутков, листов, швеллеров, уголков всевозможного размера. Применяется он главным образом в сварных металлоконструкциях, у которых есть ограничение по массе.

Также из АМг6 изготавливают обшивку как наружную так и внутреннюю для разного рода видов транспорта: автобусы, троллейбусы, железнодорожные вагоны и т.д. Данный сплав отлично зарекомендовал себя в качестве материала для цистерн, в которых транспортируют нефть и другие химически активные вещества.

По прогнозам специалистов, алюминиевые сплавы не потеряют своей важности для промышленности еще как минимум в течение 100 лет, несмотря на активную конкуренцию со стороны композитных материалов. Причина этого – простота технологии выплавки и огромные запасы. По своей распространённости в земной коре алюминий уступает лишь кремнию и кислороду.

сплав АМГ6

АМг6 относится к категории деформируемых алюминиевых сплавов. Пластичность проявляется уже при комнатных температурах, в результате нагрева повышаются показатели прочности и улучшается свариваемость материала. Сплав АМг6 является термически неупрочнённым, при этом обладает повышенной устойчивостью к коррозийным изменениям. Перечисленные факторы определяют область применения данного продукта, он идёт на изготовление полуфабрикатов, слябов и слитков.

Характеристики и состав сплава

Выплавка производится в соответствии с нормативными требованиями ГОСТ 4784-97. Этот документ определяет процентное соотношение компонентов, входящих в состав АМг6.

Химический состав сплава выглядит следующим образом:

Помимо перечисленного, в состав добавляется кремний, нейтрализующий негативное действие натрия. В качестве легирующих присадок используются хром или ванадий.

Плюсы и минусы АМГ6

Сплав АМг6 обладает плотностью 2 640 кг/м3, при этом обладает сравнительно невысокой твёрдостью. Текучесть материала варьируется в пределах 130-385 Мпа, в зависимости от температуры плавления и категории проката.

Алюминий АМг6 обладает такими преимуществами:

Применение изделий проката АМГ6

Алюминиевый сплав АМГ6 используется для изготовления наиболее востребованного сортамента цветного проката:

Из сплавов АМг6 обычно изготавливают обшивку автотранспорта, цистерны для перевозки нефтепродуктов и химически активных веществ. Прокат АМг6 подходит для производства деталей и металлоконструкций многоцелевого применения.

Заполните данные ниже и наши менеджеры обязательно свяжутся с Вами в самое ближайшее время, а также проконсультируют по интересующим вопросам

Продажа цветного и нержавеющего металлопроката

Расшифровка марок алюминиевых сплавов

МАРКИРОВКА АЛЮМИНИЕВЫХ СПЛАВОВ

Технический алюминий

Первичный алюминий производят по ГОСТ 11069-2001.

Маркировка первичного алюминия

| Марка | Химический состав | |||

| Al | Fe | Si | Примеси, не более | |

| Особой чистоты | ||||

| А999 | 99,999 | — | — | 0,001 |

| Высокой чистоты | ||||

| А995 | 99,995 | 0,0015 | 0,0015 | 0,005 |

| А99 | 99,99 | 0,003 | 0,003 | 0,01 |

| А97 | 99,97 | 0,015 | 0,015 | 0,03 |

| А95 | 99,95 | 0,03 | 0,03 | 0,05 |

| Технической чистоты | ||||

| А85 | 99,85 | 0,08 | 0,06 | 0,15 |

| А8 | 99,8 | 0,12 | 0,12 | 0,2 |

| А7 | 99,7 | 0,16 | 0,16 | 0,3 |

| А6 | 99,6 | 0,25 | 0,2 | 0,4 |

| А5 | 99,5 | 0,3 | 0,3 | 0,5 |

| А0 | 99,0 | 0,5 | 0,5 | 1,0 |

Алюминий особой чистоты применяется в производстве полупроводниковых приборов и для исследовательской работы. Алюминий высокой чистоты применяется для плакирования деталей электро- и радиооборудования. Алюминий технической чистоты используется для приготовления алюминиевых сплавов, изготовления проводов, прокладок.

После деформации полуфабрикатов (получения листов, плит, лент, полос, профилей, панелей, прутков, труб, проволоки, штамповок и поковок) технический алюминий получает обозначение АД (алюминий деформированный). Цифры после маркировки АД также обозначают процентную чистоту сплава в процентах.

Удобнее применять цифровую маркировку. Принцип изложен ниже, для сплавов.

Если в алюминии, предназначенном для производства деформируемых Al-Mg сплавов, содержание Na

Сплавы

Цифровая маркировка деформируемых алюминиевых сплавов

| Марка | Группа сплавов, основная система легирования |

| 1000-1018 | Технический алюминий |

| 1019, 1029 и т. д. | Порошковые сплавы |

| 1020-1025 | Пеноалюминий |

| 1100-1190 | Al-Cu-Mg, Al-Cu-Mg-Fe-Ni |

| 1200-1290 | Al-Cu-Mn, Al-Cu-Li-Mn-Cd |

| 1300-1390 | Al-Mg-Si, Al-Mg-Si-Cu |

| 1319, 1329 и т. д. | Al-Si, порошковые сплавы САС |

| 1400-1419 | Al-Mn, Al-Be-Mg |

| 1420-1490 | Al-Li |

| 1500-1590 | Al-Mg |

| 1900-1990 | Al-Zn-Mg, Al-Zn-Mg-Cu |

А – нормальная плакировка;

У- утолщенная плакировка (8% на сторону);

В конце марки могут стоять буквы, характеризующиеособенности данного сплава:

«пч» – повышенной чистоты;

«оч» – особой чистоты;

«л» – литейные сплавы;

Литейные сплавы

Литейные сплавы на основе алюминия в общем случае маркируют двумя буквами. Вторая буква указывает элемент, на базе которого получен сплав. Например, «АК» –система алюминий –кремний, «АМ» –алюминий –медь, «АМг» –алюминий –магний, «АМц» –алюминий –марганец и т.д. Затем идет число, указывающее содержание элемента. Если сплав легированный, указывают буквенные обозначения элементов и их содержание:

Например, АК12М2 –сплав системы алюминий–кремний, с содержанием кремния 12 % (в среднем) и меди 2 %. АМг4К –система алюминий–магний с содержанием 4 % магния и 1 % кремния.

Если литейный алюминиевый сплав термически упрочняется, в конце марки ставят обозначение термической обработки (ГОСТ 1583-93):

Т1 – искусственное старение без предварительной закалки;

Т5 – закалка и кратковременное неполное искусственное старение;

Т6 – закалка и полное искусственное старение;

Т7 – закалка и стабилизирующий отпуск;

Т8 – закалка и отпуск.

Маркировка по принципу АЛ+цифры, обозначающие условный номер марки, например АЛ9, устарела, хотя еще часто встречается в технической документации.

Маркировка алюминия и алюминиевых сплавов используемых в авиастроении

Содержание статьи.

Маркировка алюминия и алюминиевых сплавов

Чистый алюминий маркируется в зависимости от содержания в нем примесей, различается;

Алюминий особой чистоты применяется в производстве полупроводниковых приборов и для исследовательской работы.

Алюминий высокой чистоты применяется для плакирования деталей электро- и радиооборудования.

Алюминий технической чистоты используется для приготовления алюминиевых сплавов, изготовления проводов, прокладок

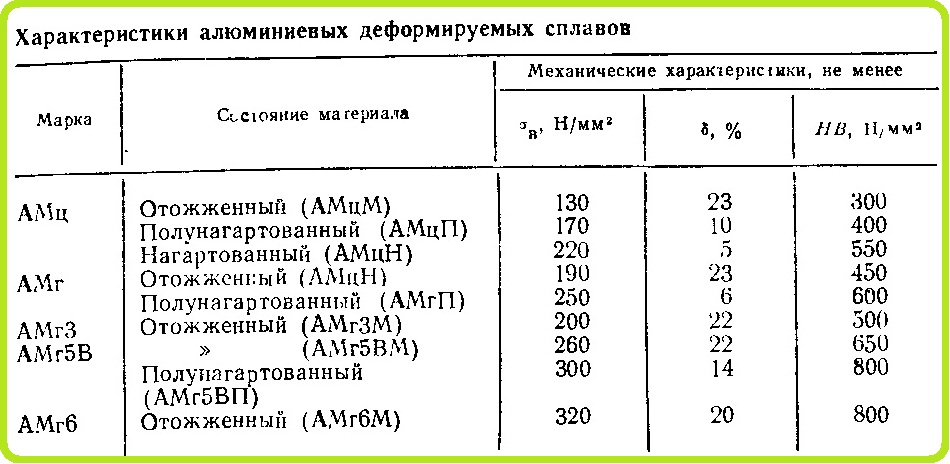

Технический алюминий обозначается буквами АД (алюминий деформируемый), в случае использования более чистого алюминия ставится цифра 1. Сочетание букв АМг и АМц означает сплав алюминия (А) с магнием (Mг) и марганцем (Мц). У сплавов алюминия с магнием цифра показывает процентное содержание магния. Так, например, сплавы марок АМгЗ, АМг5, АМг6 содержат соответственно 3, 5 и 6% магния.

Сплавы в виде полуфабриката обозначаются буквами, которые ставятся после маркировки сплава: А — означает, что сплав повышенного качества, из лучшего алюминия; М — мягкий, отожженный; П — полунагартованный (степень обжатия 40%): Н — нагартованный (степень обжатия 80%). Так, отожженные сплавы обозначаются АДМ, АМцАМ, полунагартованные — АМгАП и нагартованиые — АД1Н. АМгЗН.

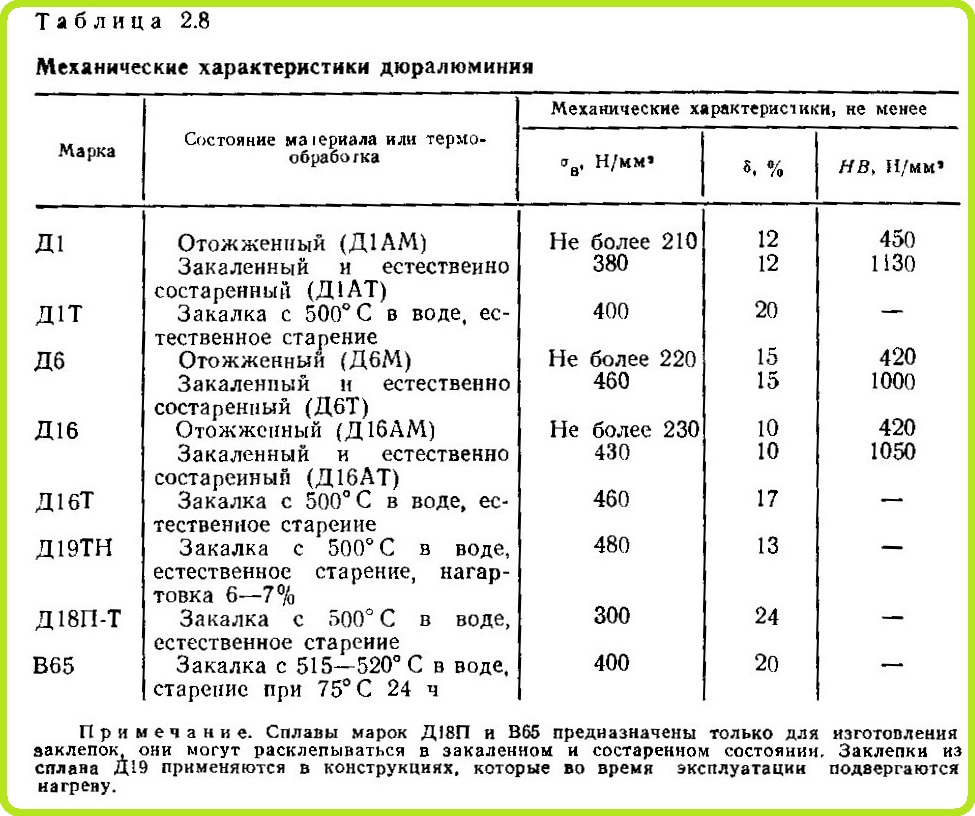

Дюралюминий обозначают буквой Д и цифрой, показывающей условный номер сплава, например сплав Д1, Д16, Д18, Д20. Некоторые сплавы, разработанные и последнее время, с маркировкой В65 ВД17 (дюралюминий, покрытый тонким слоем чистого алюминия для придания сплаву коррозионной стойкости) называют алькледом (Альклед это термин, торговая марка)

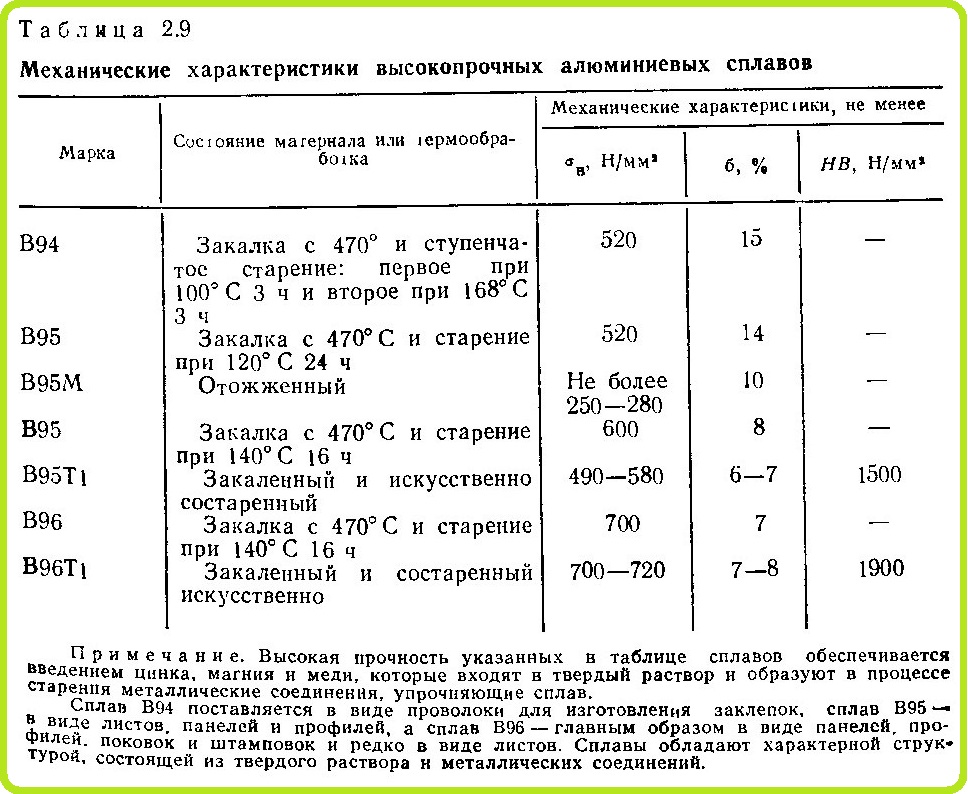

Высокопрочный сплав алюминия с цинком и магнием обозначается В94, В95, В96 (вторая цифра указывает номер сплава).

Состояние полуфабрикатов высокопрочных сплавов и характер плакировки также имеют буквенно-цифровую маркировку: М— мягкий, отожженный; Т— термически обработанный, закаленный и естественно состаренный. T1- термически обработанный, закаленный и искусственно состаренный; Н — нагартованный (нагартовка листов дюралюминия около 5—7%, а сплавов В95—3%); H1—усиленно нагартованный (нагартовка листов около 20%); В — повышенное качество выкатки закаленных и состаренных листов; О — повышенное качество выкатки отожженных листов; Б — листы без плакировки или с технологической плакировкой; УП — утолщенная плакировка (8% на сторону); ГК — горячекатаные листы, плиты; ТПП — закаленные и состаренные профили повышенной прочности (для Д16).

Геометрическая маркировка. В конце маркировки для листового материала указывается его толщина в миллиметрах, а для профилей — условное цифровое обозначение формы сечения и размеров. Например, маркировка Д16АТНВЛ2,5 означает, что плакированный листовой дюралюминий Д16 — повышенного качества, термически обработан, нагартован и имеет повышенное качество выкатки. Толщина листа 2,5 мм.

Заклепочные сплавы. Сплавы, идущие на изготовление заклепок, имеют в маркировке букву П (сплав для проволоки), например ДЗП, Д16П.

Разработанные в последнее время ковочные сплавы имеют нестандартную маркировку, например сплав Д20.

Литейные алюминиевые сплавы обозначаются буквами АЛ (алюминиевые литейные) и цифрой, показывающей условный номер сплава, например сплав АЛ2, АЛ4. АЛ9 и т. д. Исключение составляют новые марки литейных сплавов ВИ-11-3, В300, В14-А.

Силумины. В зависимости от состава все алюминиевые литейные сплавы делятся на силумины, представляющие собой сплавы алюминия и кремния (АЛ2. АЛ4, АЛ9), и легированные силумины — сплавы алюминия и кремния с добавкой меди (АЛЗ, АЛ5. АЛ9) или магния (АЛ 13, ВИ-11-3). Применяются также альтмаг — сплав алюминия и магния (АЛ8)—и сплавы алюминия с медью (АЛ7, АЛ 19).

Режимы термообработки. Для литейных алюминиевых и магниевых сплавов применяют следующие обозначения режимов термической обработки: T1— старение; Т2 — отжиг; Т4 — закалка; Т5 — закалка и частичное старение; Т6 —закалка и полное старение до наибольшей твердости; Т7 — закалка и стабилизирующий отпуск; Т8 — закалка и смягчающий отпуск. Например, обозначение АЛ4Т6 показывает, Что сплав АЛ4 подвергается термической обработке по режиму Т6, состоящему из закалки и полного старения.

Деформируемые алюминиевые сплавы

АМц (1,0—1,6% Мп, 0,6% Si 0,7% Fe) обладает высокой пластичностью (табл. 2.7) в отожженном состоянии (АМцМ) и низкой в нагартованном (АМцН), хорошо сваривается газовой, атомно-водородной и контактной сваркой, применяется для изготовления баков, бензо- и маслопроводов, горловин кронштейнов, патрубков и фланцев горловин и малонагруженных деталей. Термической обработкой не упрочняется. Отжиг при 350—410° С, охлаждение на воздухе. Температура ковки и штамповки 420—475° С.

АМг (2,0—2,8% Mg, 0,15—0,40% Мп, 0,4% Si, 0,4 Fe) обладает такими же пластическими свойствами, как АМц, хорошо сваривается атомно-водородной и контактной сваркой, удовлетворительно — газовой. В отожженном состоянии имеет неудовлетворительную обрабатываемость резанием, в полунагартованном и нагартованном — удовлетворительную. Применяется для изготовления баков, бензо- и маслопроводов, стенок входных » патрубков, направляющего конуса заглушек и других средненагруженных деталей авиационной техники. Термической обработкой не упрочняется. Отжиг при 350—410° С, охлаждение на воздухе. Температура ковки и штамповки 420—275°С.

АМг5П (5,2 Mg, 0,4% Мп) имеет высокую пластичность в отожженном состоянии, термической обработкой не упрочняется, удовлетворительно сваривается атомно-водородной, точечной и газовой сваркой, обладает высокой коррозионной стойкостью, поставляется в виде проволоки, применяется для изготовления заклепок для клепки конструкций из магниевых сплавов. Заклепки ставятся в отожженном состоянии. Температура отжига 340—410° С с охлаждением на воздухе.

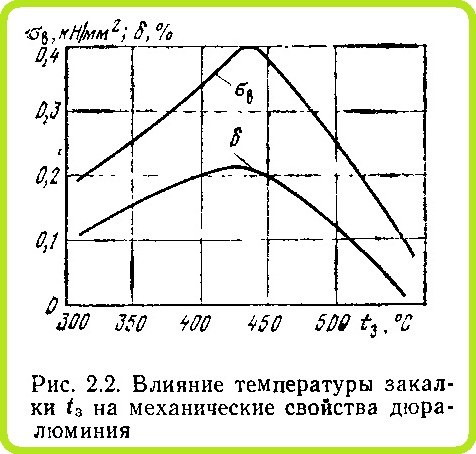

АВ (0,2-0,6% Сu, 0,45-0,95% Mg, 0,15-0,35% Мn, 0,5-1,2% Si) имеет высокую пластичность в отожженном состоянии (АВТ) и среднюю после закалки и старения (АВТ), хорошо сваривается точечной и атомно-водородной сваркой, удовлетворительно — газовой, применяется для изготовления деталей требующих хорошей пластичности в холодном и горячем состоянии штампованных и кованых деталей сложной формы. Температура ковки и штамповки 470-475° С

Термическая обработка: закалка с 010—525° С в воде, старение естественное или искусственное при 150° С в течение 6 ч, отжиг при 350-370° С, охлаждение на воздухе (рис. 2.2).

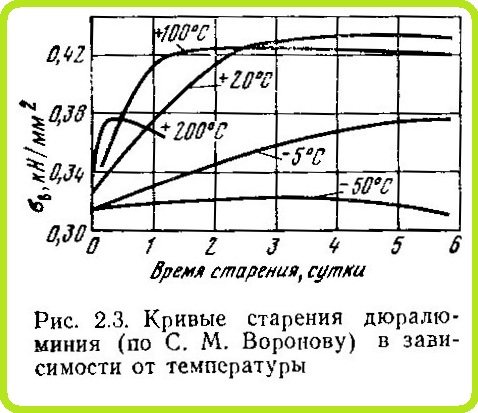

Применяется для изготовления заклепок, которые ставят после закалки и естественного старения. Закалка с 490—505° С в воде и естественного старение не менее 4 суток (рис. 2.3).

Д3П имеет высокую пластичность в отожженном состоянии; применяется для изготовления заклепок, которые ставятся в свежезакаленном состоянии не позднее 3 ч после закалки (сплав Д3П заменяется сплавом Д18П). Термическая обработка: закалка с 490-500° С в воде, естественное старение не менее 4 суток, отжиг при 340—370° С, охлаждение на воздухе.

В65 (4,2% Сu, 0,2 % Mg, 0,4% Mn) —сплав для заклепок, которые ставятся в закаленном состоянии и состаренными, так как пластичность его удовлетворительная и заклепки не надо разупрочнять постановкой. Заменяет сплавы Д1 и Д16. Термическая обработка: закалка с 510-520° С в воде, старение при комнатной температуре в течение 10 суток при температуре 50° С в течении 3 суток

Д7А сплав для ободьев колес шасси, применяется после закалки и старения.

Д1 (4,3 % Cu, 0,6% Mg, 0,6%Mn,>=0,7% Si, >=0,7% Fe) имеет среднюю пластичность табл. 2.8 Обрабатываемость резанием удовлетворительная после закалки и старения (Д1Т) и пониженная после отжига. Применяется для изготовления силовых элементов средней прочности: деталей каркаса, штампованных узлов крепления, лопастей винтов, заклепок (последние ставятся в свежезакаленном состоянии не позже 2 ч после закалки). Термическая обработка: закалка с 490—510° С в воде и естественное старение в течение не менее 4 сут, отжиг при 350—370° С, охлаждение на воздухе.

Д16 (3,8—4,9% Сu, 1,2—1,8 Mg, 0,3—0,9% Мn)—дюралюминий повышенной прочности. Пластичность в отожженном и свежезакаленном состоянии — средняя, обрабатываемость Д16Т и Д16ТН — удовлетворительная, Д16М — пониженная. Применяется для изготовления силовых элементов конструкции: деталей каркаса, обшивки, шпангоутов, нервюр, лонжеронов, заклепок. При изготовлении сильно нагруженных деталей рекомендуется заменять сплавом В95. Заклепки ставят в свежезакаленном состоянии не позже 20 мин после закалки. Термическая обработка: закалка с 495—505° С в воде, естественное старение не менее 4 сут, отжиг при 350—370° С, охлаждение на воздухе. Отжигу Д16ТН должен предшествовать нагрев при 450—500° С.

В95 (5—7% Zn, 1,8—2,8% Mg, 1,4—4,0% Cu, 0,2—0,6% Мn, 0,10—0,25% Сr) — высокопрочный алюминиевый сплав (табл. 2.9). Пластичность в отожженном и свежезакалениом состояниях такая же, как у сплава Д16 в тех же состояниях. В состаренном состоянии значительно ниже. Обрабатываемость резанием и свариваемость точечной сваркой хорошие, газовой — неудовлетворительная. Применяется для изготовления силовых деталей конструкции: лонжеронов, стрингеров, шпангоутов, обшивки, нервюр. Термическая обработка; закалка с 465—475°С, охлаждение в воде, искусственное старение плакированных изделий при 120° С в течение 24 ч, неплакироваиных — при 140° С в течение 16 ч, отжиг при 420° С, охлаждение в печи до 150° С и далее на воздухе.

Детали из САП длительно работают до 300—550° С и кратковременно до 700—1100° С. САП рекомендуется применять также для деталей, работающих в тяжелых коррозионных условиях

Спеченные алюминиевые сплавы (САС) получают путем горячего брикетирования и последующего прессования при 500°С смесей порошков алюминия с другими элементами.

В САС 1 добавляют 25—30% Si и 5—7% Ni а в САС 4 10—15% Si и 17—25% SiC Сплавы САС обладают низким коэффициентом линейного расширения и применяются для изготовления приборов

Разработаны сплавы САС Д16, САС В96 по своим свойствам подобные сплавам Д16 и В96 но не имеющие технологических дефектов связанных с литьем (окисных и шлаковых включений ликвационных зон) и обработкой давлением (анизотропии свойств)

Композиционные материалы на основе алюминия

Композиционными называют сложные материалы в состав которых входят сильно отличающиеся по свойствам нерастворимые или малорастворимые друг в друге компоненты. Они имеют высокие прочность сопротивление хрупкому разрушению, жаропрочность, модель упругости и термическую стабильность свойств. Волокнистые и дисперсионно-упрочненные наполнители. По форме наполнителя композиционные материалы разделяют на волокнистые и дисперсионно упрочненные. Первые упрочняются волокнами или нитевидными кристаллами тугоплавких соединений и элементов (Аl2O3, SiC С, В и др), а также тонкой микронной вольфрамовой или прочной стальной проволокой. Вторые упрочняются наполнителями из тонкодисперсных тугоплавких частиц оксидов карбидов, боридов, нитридов

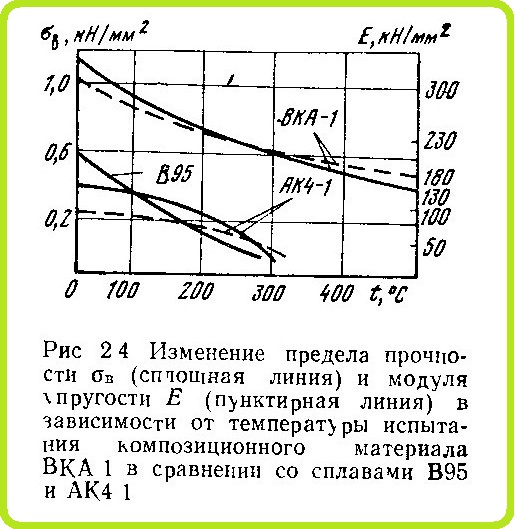

Сплав ВКА-1 —композиционный материал на основе алюминия и его сплавов. Модуль упругости, предел прочности и выносливости до температур 500 С в композиционных материалах в 2—3 раза выше, чем у обычных алюминиевые сплавов

Замена сплава В95 при изготовлении лонжерона крыла самолета на титановый сплав с подкрепляющими элементами из сплава ВКА 1 увеличивает его жесткость на 45% и дает экономию в весе около 42%. К тому же дисперсионно упрочненные сплавы не имеют анизотропии свойств, как волокнистые композиционные материалы.

Источник: Справочник по авиационным материалам и технологии их применения.