в какую сторону гнет доску

Почему коробит и ведет дерево?

Внутренние напряжения в древесине

Любая древесина подвержена деформациям. Дерево разбухает и усаживается, его ведет и коробит. Под короблением понимают изменение формы бревен, бруса, досок и других пиломатериалов в процессе сушки, распиловки и хранении.

Полные же внутренние напряжения в древесине часто рассматривают как совокупность двух видов напряжений: влажностных и остаточных. Влажностные напряжения обусловлены неоднородной усушкой пиломатериала из-за неравномерного распределения в нем гигроскопической влаги. Эта часть полных напряжений исчезает при выравнивании влажности, когда каждый участок лесоматериала принимает объем, соответствующий его влажности.

Остаточные напряжения обусловлены появлением в древесине неоднородных остаточных деформаций. Остаточные напряжения (в отличие от влажностных) не исчезают при выравнивании влажности в бревне, брусе или доске. Они присутствуют в древесине не только во время сушки, но и остаются в ней после ее полного высыхания.

Однако величина деформации и коробления древесины распределены по её объему неравномерно:

В результате характер изменения геометрических параметров деревянного строительного материала зависит от разреза древесины. На рисунке ниже наглядно показано как ведет деревянную доску из-за её усадки:

Как мы видим, ядровые доски, у которых годовые кольца расположены вертикально, практически не коробит, а боковые доски с горизонтальным расположение годовых колец принимают закругленную форму – их ведет.

В силу наличия внутренних напряжений, сохраняющихся в высушенном материале (остаточные напряжения), коробление может возникнуть и при механической обработке уже сухого пиломатериала вследствие нарушения равновесия остаточных напряжений. Например, при несимметричном строгании, ребровом делении.

Как и почему деформируется дерево?

Для того чтобы иметь представление о том, как поведет себя доска при деформациях, принято делить стороны доски на правую и левую:

Определение сторон досок поможет избежать образования щелей при сооружении наружной обшивки.

Сильные сокращения размеров древесины в направлении годовых колец приводят к растрескиванию цельнодеревянных балок, а также приствольного круга дерева. По этой причине, если по каким-то соображениям (например, эстетическим) трещины не допускаются, то вместо кругляка лучше использовать четвертины, которые дают значительно меньшие трещины.

Ниже на схеме изображен рисунок древесины в зависимости от разреза ствола.

Еще одна причина появления трещин – влажность древесины изменяется слишком быстро и из-за перепада влажности превышается прочность на поперечное растяжение. В результате древесина растрескивается. В естественных условиях дерево сохнет очень медленно. Так, в старину считали, что древесина для изготовления мебели (влажность 8-10%) должна сохнуть со скоростью 1 см толщины в год. Однако при такой скорости сушки требуются большие склады для заготовленного леса, а это дорого и экономически не выгодно. Поэтому современные производители лесоматериалов применяют искусственную сушку древесины в сушильных камерах, а при изготовлении мебели редко используется древесный массив.

Как пилят балки и бруски и где лучше их использовать?

Если деревянный элемент содержит сердцевину (рисунок а), то он подвержен выгибанию и образованию трещин. Его используют в невидимых местах с предъявлением низких эстетических требований.

При распиловке через сердцевину (рисунок б) деформации дерева и образование в нем трещин – сокращаются. Такой лесоматериал также используют в невидимых местах, но уже можно предъявлять средние эстетические требования.

Деревянные балки и бруски без сердцевины (рисунок в) практически не ведет и на них минимальные трещины. Их можно использовать в видимых местах.

Как происходит усадка массива дерева?

При распиловке через сердцевину и отсутствии при деформации деревянного элемента нагрузок от других строительных конструкций, массив слабо подвержен образованию трещин.

И наоборот, при распиловке через сердцевину и наличии при деформации нагрузок от других строительных конструкций, массив сильно подвержен образованию трещин.

В случае использования распиловки без сердцевины дерево при усадке не ведет, а образование трещин – минимальное.

В нижеприведенном видео эксперты дают советы как добиться минимальной деформации бревен, сложенных в сруб, чтобы их не повело:

Усушка и разбухание древесины

Древесина обладает такими свойствами, как усушка или разбухание, что ведет к изменению размеров изделий из данного материала. Это вполне допустимо, если деревянное изделие усыхает или разбухает равномерно по всей своей площади. В противном случае деталь из дерева начинает коробиться.

В результате коробления происходит искажение либо формы изделия, либо его размера, поскольку усушка произошла неравномерно, вызвав напряжение в определенных частях детали из древесины.

- Приведем примеры шести разновидностей коробления доски:

О ромбовидности речь пойдет позже.

Выбирая разновидность древесины для своих хозяйственных нужд, помните, что разные ее породы имеют различную склонность к короблению. Так, из хвойных пород кедр, ель и сосна коробятся в низкой степени, а кипарис и лиственница более подвержены этому процессу.

Их лиственных пород наиболее подвержены короблению бук, тополь и платан; дуб, ясень, липа, ильм и клен коробятся в средней степени; наиболее устойчивы же к различного вида деформации в результате усушки ольха, орех, осина, вишня и береза.

В случаях, когда напряжение, вызванное неравномерной усушкой, бывает настолько сильным, что превышает прочность древесины, возникают трещины.

Трещиной называют разделение клеток материала вдоль волокна. Чаще всего трещины появляются на поверхности деревянных деталей, но в некоторых случаях образуются и внутри.

Усушка тангенциальная и радиальная

Специалисты выделяют две разновидности усушки: тангенциальная и радиальная.

Радиальная усушка происходит в направлении, перпендикулярном годичным кольцам, а

тангенциальная – по касательной. Работая с древесиной, следует учитывать, что тангенциальная усушка сильнее радиальной в 1. 5

2 раза. Среди деревообработчиков бытует мнение, что таким образом кольца «пытаются распрямиться». Это нехитрое наблюдение помогает определить, в какую сторону доска начнет выгибаться в результате усушки.

В качестве демонстрации процессов коробления и разбухания проделали такой опыт: от торца дубовой доски отпилили три одинаковые полоски. Одна из них, при сохраненной исходной влажности в 14%, имеет совершенно ровную плоскость. Вторая полоска, высушенная до 4%, выгнулась в результате усушки, продемонстрировав поперечное коробление. Третья же, увлажненная до 20%, разбухла, выгнувшись в противоположном направлении. Этот опыт демонстрирует утверждение, что разбухание – процесс, обратный короблению.

Чтобы продемонстрировать неизбежность естественной усушки и коробления, достаточно провести такой эксперимент: свежевыпиленную доску поместить под пресс, пытаясь сохранить ровную поверхность. Разюухание доски не зависит от того, каким видом распила происходила ее обработка. Стремясь «раскрыться», доска треснет посередине.

Ромбовидность

Такой вид коробления как ромбовидность, возникает у деталей с прямоугольным или квадратным сечением в случае, когда годовые кольца расположены по диагонали торца. В результате коробления сечение такой детали будет представлять собой ромб, усохнув по одной из диагоналей сильнее.

У заготовок с квадратным сечением, получивших при токарной обработке форму цилиндра, по той же самой причине круглое сечение может обратиться в овальное.

Важный совет для тех, кто собирается делать клеевой стык досок: производя эту операцию, старайтесь делать так, чтобы край, расположенный у сердцевины дерева, где годовые кольца искривлены сильнее и будет иметь место радиальная усушка, стыковался с таким же «сердцевинным» краем другой доски. Соответственно, внешние края досок, подверженные тангенциальной усушке, тоже должны быть состыкованы вместе. Соблюдя это условие, можно сделать стыки менее заметными.

Процесс сушки древесины

Для того чтобы свести к минимуму последствия коробления древесины, необходимо ее правильно высушить. Правильная сушка производится по специально выработанной технологии, благодаря чему механико — физические свойства материала не ухудшаются. Начинается процесс сушки с удаления капиллярной влаги, по окончании которого механические свойства и объем древесины остаются прежними. Следующий шаг – испарение гигроскопической влаги, в результате чего материал уменьшается в объеме, но становится прочнее.

Рассмотрим подробнее этапы сушки древесины. Начинается процесс с предварительной сушки, для чего пиломатериалы, сложенные в штабеля, размещаются под навесом и выдерживаются несколько лет. Этот этап естественного атмосферного воздействия обязателен, поскольку материал приобретает определенную устойчивость к деформации. После этого производится сушка при помощи вакуума в специальной камере. Низкая температура и отсутствие воздействия воздуха на этом этапе сушки обеспечивают ее бережное течение, поскольку внутреннее напряжение практически отсутствует, в результате чего трещины не образуются. Использование компьютера при производстве вакуумной сушки делает этот процесс управляемым и качественным.

По достижении уровня влажности 12% сушка считается завершенной, но пиломатериал необходимо еще выдержать некоторое время в закрытом помещении, что необходимо для достижения нужного баланса влажности. Именно после этого высушенная по всем правилам древесина готова к дальнейшей обработке и использованию.

Достоинства древесины (натуральной):

Несмотря на некоторые проблемы, возникающие по причине коробления древесины, этот материал можно предпочесть другим благодаря таким его достоинствам, как высокие прочность и морозостойкость, низкие тепло- и звукопроводность, простота утилизации и легкость в обработке. Кроме того, древесине присущ низкий коэффициент линейного расширения под воздействием температуры.

Недостатки древесины (натуральной):

Из недостатков, присущих древесине, можно перечислить такие, как наличие сучков и трещин, гигроскопичность, горючесть. Отметим сразу, что недостатки устраняются при помощи специальных технологий.

Рассмотрим, к примеру, гигроскопичность. Являясь капиллярно-пористым материалом, древесина обладает свойством, как отдавать, так и поглощать влагу из окружающей среды. Поэтому усушке-разбуханию древесина обязана именно своей гигроскопичности. Это может привести как к изменению размеров деталей и конструкций из дерева, так и к развитию разрушающих микроорганизмов – грибков. С целью устранения гигроскопичности поверхность деревянных конструкций покрывают водо – и воздухонепроницаемыми составами: лаками, красками и т. д.

Как согнуть дерево

Если возникла необходимость в изготовлении изогнутого деревянного элемента, то на первый взгляд может показаться, что проще выпилить нужный элемент в изогнутом виде, но в таком случае волокна древесного материала будут перерезаны, ослабляя, таким образом, прочность детали, а как следствие, и всего изделия. Кроме того, при выпиливании получается большой перерасход материала, что нельзя сказать о способе, когда деревянную заготовку попросту изгибают.

Древесина — это волокна целлюлозы, связанные между собой химическим веществом, называемым лигнин. От расположения волокон зависит гибкость дерева.

Только хорошо просушенное дерево будет надежным и долговечным исходным материалом для производства различных изделий. Однако изменение формы сухой деревянной заготовки процесс сложный, ведь сухое дерево может сломаться, что очень нежелательно.

Изучив технологию, как согнуть дерево, а также основные физические свойства древесины, которые позволяют изменять ее форму и впоследствии ее сохранить, вполне реально заняться изгибанием древесины в домашних условиях.

Некоторые особенности работы с деревом

Гнутье древесины сопровождается ее деформацией, а также сжатием внутренних слоев и растяжением внешних. Бывает так, что силы растяжения приводят к разрыву внешних волокон. Предупредить это можно при проведении предварительной гидротермической обработки.

Итак, согнуть можно заготовки бруса, сделанного из массива и клееной древесины. Кроме того, для гнутья применяют строганный и лущеный шпон. Самыми пластичными являются лиственные породы. В их числе бук, ясень, береза, граб, клен, дуб, тополь, липа и ольха. Гнутые клееные заготовки лучше всего делать из шпона березы. Стоит отметить, что в общем объеме гнуто-клееных заготовок березовый шпон занимает примерно 60%.

При пропаривании заготовки способность к сжатию значительно увеличивается, а именно на треть, в то время как способность к растяжению повышается всего на несколько процентов. А, значит, думать о том, можно ли гнуть дерево толще 2 см, не стоит априори.

Нагрев в паровой коробке

Вначале следует подготовить паровую коробку. Она может быть собственноручно сделанной. Ее главная задача — держать дерево, которое необходимо согнуть. В ней должно быть отверстие, предназначенное для выхода давления пара. В противном случае она взорвется.

Отверстие для выхода пара должно располагаться в дне коробки. Кроме того, в коробке должна быть предусмотрена съемная крышка, через которую можно будет вытащить гнутое дерево, после того как оно приобретет нужную форму. Чтобы удержать деревянную гнутую деталь в нужной форме, следует использовать зажимы. Их можно сделать самостоятельно из дерева или купить в специализированном магазине.

Из дерева следует сделать круглые обрезки — несколько штук. В них просверливаются смещенные от центра отверстия. После этого необходимо просунуть болты через них, а затем просверлить еще одно отверстие через стороны, чтобы задвинуть их намертво. Такие нехитрые поделки могут стать отменными зажимами.

Теперь настало время пропарить дерево, для этого следует позаботиться об источнике тепла и закрыть заготовку из дерева в паровой коробке. На каждые 2,5 см толщины заготовки пропаривать изделие нужно около часа. По истечении времени, дерево нужно вынуть из коробки и придать ему необходимую форму. Процесс должен выполняться очень быстро. Сгибается заготовка аккуратно и мягко.

Одни виды древесины гнутся легче других за счет разной эластичности. Разные способы требуют приложения силы разной величины.

Как только желаемый результат достигнут, гнутое дерево нужно зафиксировать в таком положении. Можно закреплять дерево при его формировании. Благодаря этому легче контролировать процесс.

При помощи химической пропитки

Чтобы разрушить связи лигнина между волокнами можно воздействовать на дерево химическими веществами, причем осуществить это вполне реально в домашних условиях. Идеально для этого подходит аммиак. Заготовка отмачивается в 25% водном растворе аммиака. После чего она становится весьма послушной и эластичной, что позволяет согнуть, скрутить ее и выдавить в ней под прессом рельефные формы.

Аммиак опасен! Поэтому при работе с ним следует соблюдать все правила техники безопасности. Вымачивание заготовки следует проводить в глухо закрывающейся емкости, находящейся в помещении, которое хорошо проветривается.

Чем дольше древесина находится в аммиачном растворе, тем пластичнее она становится. После отмачивания заготовки и придания ей формы, нужно оставить ее в таком изогнутом виде. Это нужно для фиксации формы, ну и для того, чтобы аммиак испарился. Опять же оставлять гнутое дерево следует в проветриваемом помещении. Интересно, что после испарения аммиака, волокна древесины обретут былую прочность, а это позволит заготовке удерживать свою форму!

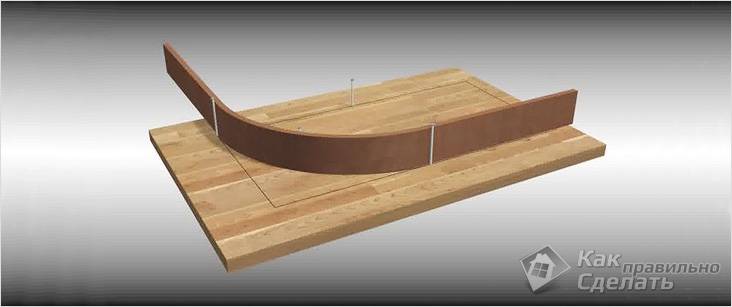

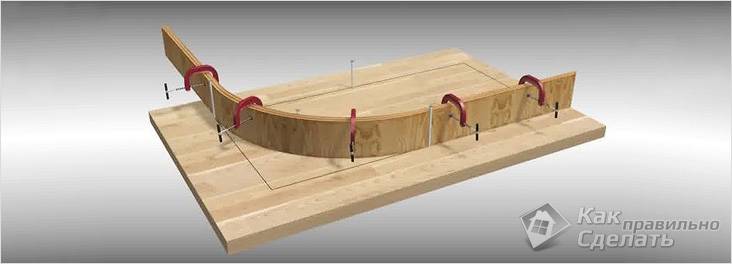

Способ расслоения

Вначале нужно сделать заготовку дерева, которая будет подвергаться изгибу. Доски должны быть чуть длиннее, чем длина готовой детали. Это объясняется тем, что изгиб укоротит ламели. Прежде чем начать резку, следует нарисовать карандашом диагональную прямую. Сделать это нужно поперек нижней стороны доски. Это позволит сохранить последовательность ламелей после их перемещения.

Доски отрезаются прямослойным краем, ни в коем случае не лицевой стороной. Так, их можно будет сложить вместе с наименьшим изменением. В форму наносится пробковый слой. Это поможет избежать неровностей в форме пилы, что позволит сделать более четкий изгиб. Кроме того, пробка удержит расслоение в форме. Теперь наносится клей на верхнюю сторону одной из деревянных ламелей.

Клей наносится на ламели валиком. Лучше всего использовать карбамидоформальдегидный клей, состоящий из 2 частей. Он обладает высоким уровнем сцепления, но долго сохнет. Можно также использовать эпоксидную смолу, но такой состав стоит очень дорого, и позволить его себе может не каждый. Стандартный клей для дерева в этом случае нельзя применять. Он быстро сохнет, но является очень мягким, что в данной ситуации никак не приветствуется.

Заготовку из гнутого дерева следует как можно быстрее поместить в форму. Так, на промазанную клеем ламель укладывается еще одна. Процесс повторяется, пока гнутая заготовка не приобретет нужную толщину. Доски скрепляются вместе. После того как клей полностью высохнет, следует укоротить ее до нужной длины.

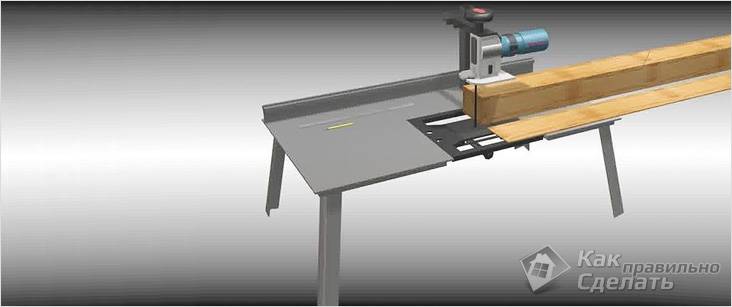

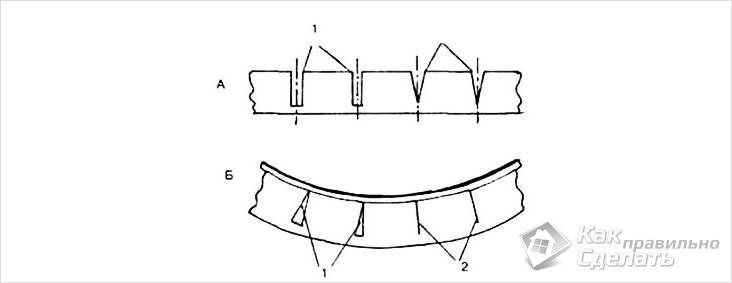

Пропил, как метод

Подготовленный деревянный отрезок нужно пропилить. Пропилы делаются на 2/3 от толщины заготовки. Они должны находиться с внутренней стороны изгиба. Следует быть предельно внимательным, ведь грубые пропилы могут сломать дерево.

Ключ к успеху при резке пропилов заключается в том, чтобы расстояние между надрезами было максимально ровным. В идеале 1,25 см.

Надрезы делаются поперек узора дерева. Далее следует сжать края заготовки так, чтобы соединить получившиеся зазоры вместе. Такую форму и приобретет изгиб по окончании работы. Затем изгиб исправляют. Чаще всего внешнюю сторону обрабатывают шпоном, в некоторых случаях ламинатом. Это действие позволяет исправить изгиб и скрыть любые допущенные в процессе производства дефекты. Пробелы между согнутым деревом скрываются элементарно – для этого смешивается клей и опилки, а после этой смесью заполняются пробелы.

В независимости от метода сгиба, после того как дерево будет вынуто из формы, изгиб слегка расслабится. Ввиду этого его нужно сделать чуть больше, чтобы впоследствии компенсировать этот эффект. Метод пропиливания можно применить при сгибе части коробки или металлического уголка.

Итак, применяя такие простые рекомендации можно без особенных трудозатрат своими руками согнуть дерево.

Как сушить доски быстро, но правильно в домашних условиях

Вне зависимости от качества обработки древесины со временем ее поверхность может становиться шероховатой, что сделает процесс отделки более затруднительным. Мастер сталкивается с довольно-таки большой проблемой, шлифуя такие доски. Да и лак в скором времени после нанесения трескается и начинает осыпаться.

Шероховатость древесины чаще всего возникает из-за неправильной сушки. Подобные дефекты являются следствием неравномерного высыхания слоев. Дело в том, что верхние слои, высыхая, становятся меньше по объему, чем внутренние. И происходит деформация поверхности.

Следует помнить, что в зимнее время у древесины влажность минимальна, в то время как весной она достигает максимальных показателей. Поэтому старайтесь заготавливать доски в оптимальное для этого время, чтобы древесина содержала в себе как можно меньше соков. Таким образом, вы сможете свести к минимуму возможность досок вскоробиться и растрескаться. Количество трещин и их глубина напрямую зависит от силы усыхания древесины. Меньше всего усыхает древесина мягкой породы.

Каждое дерево имеет свою степень усушки. В зависимости от этого породы деревьев можно разделить на три группы: мало усыхающие, средне усыхающие и сильно усыхающие породы. Первые – это тополь, ива, кедр, ель, сосна. Вторую группу составляют осина, липа, дуб, вяз, ясень. А к третьей относятся яблоня, береза, клен и лиственница. Об этом необходимо помнить при выборе древесины. Ведь степень усушки – один из важнейших факторов удачного строительства.

Назначение деревянных заготовок диктует условие их просушки и то, какая допустимая влажность останется в материале:

Многие высушивают доски в домашних условиях, при этом совершенно забывая о свойствах древесины. Из статьи вы узнаете, что необходимо делать, чтобы доски смогли сохранить свою гладкую поверхность и не доставили вам неудобств при их последующей обработке, и получите ответы на часто задаваемые вопросы.

Какие материалы необходимы для качественной просушки древесины?

Итак, у вас есть доски, и вам необходимо избавить их от лишней влаги. Что понадобится в первую очередь, так это пиломатериал для просушки. Также не следует забывать и о рубероиде, и о листах железа. Трубы, балки, бревна, бумага, клей и краска – все это также необходимо для качественной просушки древесины. Полиэтиленовая пленка поможет вам в этом несколько нелегком деле.

Какими способами можно сушить древесину?

При непосредственном подходе к делу сразу возникает вопрос о способах удаления влаги из древесины. Чтобы доски не покоробились важно, в первую очередь, выбрать правильное время года. Больше всего для этого подходит осень или зима. Именно на это время выпадает самое большое количество заготовок. Это обусловлено малым количеством влаги в деревьях, а, значит, высоким качеством приготовляемых досок. Благодаря этому большая часть работы вам делать не придется. Только немного подсушить доски. А как? Существует несколько простых в исполнении вариантов, решение воспользоваться которыми будет зависеть от условий, в которые производятся заготовки.

Помните, что домашняя сушка отличается от сушки на производстве. Конечно, высушенные самостоятельно доски будут уступать тем же, но подвергшимся обработке технологиями промышленным оборудованием. Однако не стоит расстраиваться: приложив определенные усилия, вы сможете добиться прекрасного результата.

Старайтесь выкладывать балки основания так, чтобы бруски или трубы находились в одной плоскости. Ничего страшного, если оно не будет располагаться строго горизонтально. Гораздо важнее соблюсти одну плоскость. Это необходимо, чтобы избежать деформации досок вследствие большой нагрузки.

В таком состоянии доски сохнут месяцами. Однако этот процесс ускоряется в летние месяцы.

Не забудьте обработать торцы досок. Это можно сделать раствором извести сметанообразной консистенции с некоторым добавлением столярного клея. Также при обработке торцов вам могут помочь олифа, масло или краска.

По бокам штабель необходимо укрыть, дабы избежать попадания влаги от косого дождя. Также необходимо защищать доски от продуваний. С этим легко справится крытый штабель. Используйте прокладки между досками, расстояние – 1 м друг от друга.

Данный метод хорош тем, что он предотвращает появление трещин на древесине.

Высушивая доски дома, не забывайте о достаточной длительности данного процесса. Не забывайте защищать доски от осадков и прямых солнечных лучей. Если вы решите сушить древесину в помещении, обеспечьте его регулярное проветривание. Но избегайте сквозняков. Ведь древесина не любит этого. Тогда и трещин избежать вы не сможете. Также недопустимо и наличие в помещении любых отопительных приборов. Нахождение в непосредственной близи от досок металла может вызвать их потемнение.

Небольшие по размеру доски смело можете сушить в квартире. Но только не на балконе или лоджии! Идеальное место для них – это антресоли. Их складывают штабелями, переложенными рейками и брусками. Учитывайте, что только-только спиленные доски при соприкосновении темнеют, а после начинают гнить.

Как можно быстро высушить доски?

Бывают и такие случаи, когда вам необходимо быстро высушить доски. Есть ли такой способ? Да, конечно. Оберните доску в 5-15 слоев бумаги, один слой целлофана и проделайте в последнем дырочки.

После этого поместите доску на теплую батарею. В квартире отлично подойдет подоконник. Учитывая, что всю влагу забирает бумага, меняйте ее несколько раз в течение суток. И переворачивайте доску. При толщине в 3 см для сушки достаточно будет 4 суток.

Главный минус такого способа – это то, что доска коробится. Но вы легко можете исправить ситуацию с помощью рубанка.

Что делать со свежекупленным пиломатериалом?

Многие, купив явно недешевый пиломатериал, относятся к нему слишком небрежно. Поэтому этот материал постепенно гниет и становится ненужным покупателю. При отсутствии правильной сушки свежекупленные доски быстро чернеют. Стоит заметить, что в процессе удаления влаги из пиломатериала ничего сложного нет. Вы вполне спокойно можете обойтись естественной сушкой на открытом воздухе. И, таким образом, получите отличные доски. Однако этот процесс может длиться год, а в отдельных случаях затягивается на более длительное время. Поэтому планируйте строительство заранее, и вы сможете получить удовольствие от процесса, избежав неприятностей в работе.

Сырой материал – это всегда проблема. Именно он является причиной переделок конечного результата. Но, выбрав правильное место для сушки, вы сможете избежать всего вышеперечисленного. Самое лучшее место на даче – это, конечно, под навесом. Так, вы сократите свой объем работы, стараясь укрыть доски от осадков и солнечных лучей.

Теперь вы знаете о самых оптимальных способах сушки досок и инструментах для этого необходимых.