изготовление обуви своими руками обучение

Изготовление обуви своими руками поэтапно, советы начинающим мастерам

Несмотря на огромный ассортимент самой разной обуви на полках магазинов, часто люди заинтересованы в самостоятельном изготовлении тапочек, туфель или ботинок. Объясняется подобное желание многими причинами: возможностью удешевить готовое изделие, получить модель уникального дизайна, идеально соответствующую параметрам стопы, или даже попросту попробовать силы в новой для себя сфере. Как бы там ни было, чтобы сделать обувь своими руками, необходимо детально изучить все этапы производства, подобрать подходящее сырье и инструментарий, грамотно построить выкройку, выполнить множество других действий. Процесс длительный и сложный, требующий недюжинного терпения, концентрации внимания, усидчивости, при этом он вполне посильный, интересный и познавательный.

Особенности конструкции

Современный рынок представляет множество моделей обуви, которые отличаются друг от друга материалом и внешним видом. Перед изучением этапов изготовления изделий из кожи или замши стоит ознакомиться с конструкцией, составными частями, их отличиями.

Элементы, из которых состоит верхняя часть обуви:

Нижняя часть обуви представлена следующими элементами:

На подошву приходятся огромные нагрузки, она подвергается постоянному износу при контакте с землей, поэтому материал для ее производства должен быть качественным и прочным.

Изготовление своими руками обуви требует соблюдения многих правил. Для каждой из описанных деталей существуют свои нюансы производства.

Материалы и инструменты

Перед тем как сделать обувь своими руками, важно подобрать правильный материал и собрать нужные инструменты. Взрослую или детскую продукцию чаще всего изготавливают из кожи, замши, текстиля. Популярностью пользуется именно натуральная кожаная обувь, потому что она долговечная, практичная, износостойкая, шансов натереть ноги гораздо меньше. Из этого сырья делают: кроссовки, ботинки, сапоги, туфли, кеды, шлепки.

Замша — приятный, мягкий, эластичный материал, используемый как для взрослой, так и для детской обуви. В ней нет лицевого слоя, она трудоемкая в изготовлении, поэтому достаточно дорогая. Текстиль — применяется для пошива летней обуви, пинеток для детей, кед, а также домашних тапочек. Материал очень нежный, мягкий, приятный на ощупь. В такой обуви нога всегда дышит, получает нужную вентиляцию, комфорт, тепло.

Текстиль экологически чистый, поэтому чаще всего его используют для изготовления детской обуви.

При изготовлении подошвы своими руками применяют:

Пошив обуви будет невозможен без следующих инструментов и расходного сырья:

Позаботиться о наличии всех необходимых материалов и инструментов стоит заранее, только потом можно переходить к процессу изготовления.

Этапы изготовления

Создание туфель или сапог состоит из последовательных этапов, которые важно соблюдать. Если нет представления о том, как делают обувь, нелишним будет посмотреть несколько видео, изучить пошаговый мастер-класс по правильному шитью — это сделает процесс понятней, легче и приятней.

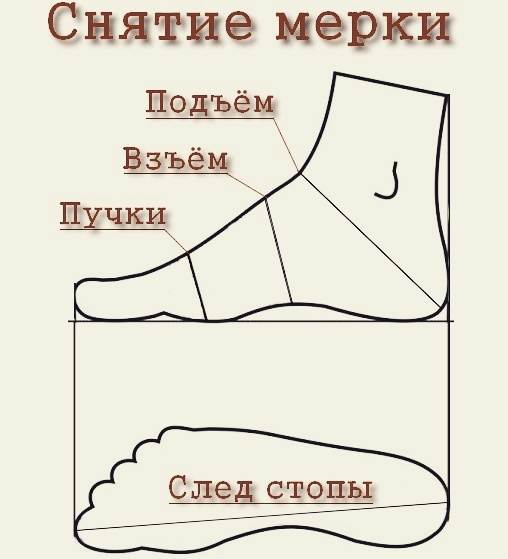

Снятие мерок

Снятие мерок для пошива обуви — первый значимый этап, он помогает определить нужный размер выбранной модели. Пошагово процесс выглядит так:

Карандаш при обведении стопы надо держать перпендикулярно плоскости бумаги.

Каждая снятая мерка записывается на лист, затем эти параметры используются при изготовлении макета и выкройки.

Создание макета

Следующим этапом создается колодка. В качестве материала используют дерево, которое характеризуется повышенной твердостью, устойчивостью ко влаге. Например, бук, березу, клен. Для работы понадобятся два куска дерева, предпочтительно квадратного сечения.

При выборе брусков надо понимать, какого типа колодка должна получиться: у сапожной горловина должна быть повыше, примерно на 3 см по сравнению с туфельной. Если для первой берется брусок сечением 15 × 15 см, то для второй будет достаточно 12 × 12 см.

Из инструментов нужны:

Кроме того, пригодится старая обувь, хорошо облегающая ногу. Пошаговый алгоритм:

Сделав колодку по меркам, переходят к созданию предварительного макета. Для этого готовое изделие обшивают тонкой, натуральной кожей. В этот момент уже нужно понять, какой будет модель, предусматриваются ли дополнительные внешние дизайнерские швы, рисунки. Они отмечаются на макете предварительно, затем, ориентируясь на готовый внешний вид модели, переходят к более сложным стадиям изготовления.

Подготовка выкройки и обметка

Выкройка стельки делается на основе обведенной стопы. При этом она должна быть немного длиннее, форму носка выбирают в зависимости от модели.

Верх строится следующим образом:

Вырезать заготовку нужно на 2–3 мм больше, нежели сама выкройка. В таком случае при изготовлении обуви она не будет маломерить.

Подкладку кроят по той же выкройке обуви. Верхняя и подкладочная части сшиваются или склеиваются друг с другом. Края нужно максимально подровнять, обточить кожу при необходимости, подкрасить изделие, чтобы оно имело вид, максимально приближенный к желаемой модели обуви.

Натягивание заготовки и нашивка ранта

Изготовление продолжается: на подготовленную колодку нужно натянуть верх обуви, важно научиться это делать очень плотно. После чего надо уложить стельку. Этот этап производства особенно важен, от него будут зависеть удобство и комфорт при хождении.

Рант — это тонкая кожаная полоска, которая соединяет все части будущей модели, натянутые на колодку. Наличие этой детали позволяет ремонтировать любую модель в случае повреждения подошвы или колодки.

Пришивание, окрашивание и полирование подошвы

Подошва бывает разной, чаще каучуковой или кожаной. Укреплять ее нужно специальными маленькими гвоздиками, которые обеспечивают надежность и долговечность. Если нужно пришить каблук, используют несколько слоев кожи.

Недостаточно просто изготовить модель самому и сшить правильный макет, необходимо еще уметь профессионально окрасить подошву и отполировать ее. Цвет зависит от тона обуви. После нанесения краски нужно подождать, пока она полностью высохнет. Самостоятельное производство обуви заканчивается этапом полировки.

Декор

Самодельная обувь ручной работы может украшаться по фантазии мастера, используя различные стразы, банты, заклепки, кнопки и другие аксессуары. Для создания декора используют специальные инструменты. Чаще всего банты или стразы сажаются на клей, реже производители используют миниатюрные гвозди. Для домашнего украшения туфель оптимальным вариантом будет как раз сильнодействующее клеящее вещество, предназначенное специально для декорирования.

Видео

Полный Курс по Изготовлению Цельноваляной Войлочной Обуви

Войлочная обувь все глубже входит в нашу современную жизнь. Все чаще слышу, что не могу вылезти из валяных тапочек и не променяю теперь их на дешевые шлепанцы. Или, наконец-то, мои ноги в тепле и комфорте в мороз. Ни что не сравниться с ними по комфортности и удобству. Со мной такая же история, только у меня обувь на все случаи жизни.

Не так просто самостоятельно научиться создавать валяную обувь.Если Вы решили научиться валять обувь и находитесь в поиске вариантов, как это сделать, то этот курс для Вас.

ПРАКТИЧЕСКИЙ ОНЛАЙН КУРС, СОСТОЯЩИЙ ИЗ 5 МАСТЕР-КЛАССОВ (ТАПОЧКИ С ПЯТКОЙ, ТАПОЧКИ БЕЗ ПЯТКИ (ШЛЕПАНЦЫ), ТУФЛИ/БОТИНКИ СО ШНУРКАМИ С УСТАНОВКОЙ НА ФАБРИЧНУЮ ПОДОШВУ), САПОГИ (С УКРЕПЛЕНИЕМ НОСКА И ПЯТКИ, СУПИНАТОРЫ), КЕДЫ (С УКРЕПЛЕНИЕМ НОСКА И ПЯТКИ, СУПИНАТОРЫ) – ЭТО НОВАЯ ФОРМА ОБУЧЕНИЯ, КОТОРАЯ ПОЗВОЛЯЕТ ВАМ НЕ ВЫХОДЯ ИЗ ДОМА, УЧИТЬСЯ С ПОДДЕРЖКОЙ ПРЕПОДАВАТЕЛЯ.

Такой же курс я провожу на очных занятиях. Практика показала, что такое последовательное обучение, от простого к сложному, дает хороший результат. После прохождения этого курса, можно браться за изготовление любой модели обуви независимо от сложности ее изготовления. Вы сможете не только обуться сами и обуть свою семью, но и зарабатывать изготавливая обувь на заказ.

В онлайн курс входят пять самостоятельных мастер-класса. Это «Тапочки с пяткой», «Тапочки без пятки (шлепанцы)», «Туфли/ботинки со шкурками с установкой на фабричную подошву», «Сапоги (с укреплением носка и пятки, супинаторами)», «Кеды (с укреплением носка и пятки, супинаторами)»

Курс разделен на два блока:

Курс 1 блока совершенно не сложный. Он подходит для обучения с нуля. И может служить хорошим началом для старта в мир качественной валяной обуви.

Подробная пошаговая инструкция поможет вам освоить эту технологию.

В 1 блоке курса Вы узнаете:

1. Построение индивидуального шаблона

2. Приемы декорирования верхнего слоя

3. Секреты качественного плотного войлока

4. Установка обуви на подошву

5. Большое количество дополнительных авторских фишек валяния качественной обуви.

Время для освоения технологии 2 месяца,

то есть у вас будет возможность в течении 2х месяцев, с моей помощью освоить эту технологию.

Во 2 блок онлайн курса входят два самостоятельных мастер-класса. Это «Сапоги» и «Кеды». На обувь будут установлены укрепления задника и носка, вставлены супинаторы. Сборка обуви по сапожной технологии.

Курс 2 блока подходит для более опытных мастеров. Поэтому настоятельно рекомендую сначала пройти обучение на курсе 1 блока.

Обучение на втором курсе разбито на множество уроков. Выполнение заданий каждого урока обязательно. Невозможно приступить к следующему уроку, не выполнив задание предыдущего и не получив одобрение мастера.

Во 2 блоке курса Вы узнаете:

1. Построение индивидуального шаблона

2. Раскладка шерсти из кардачеса (сапоги) и гребенной ленты (кеды)

3. Приемы декорирования верхнего слоя

4. Секреты качественного плотного войлока

5. Тонкости придания заготовкам идеальной формы (пяточное гнездо, свод ноги, ровность голенища) и посадка на колодку

6. Изготовление укреплений пятки и мыска и их установка

7. Установка супинаторов

8. Технология сапожной сборки

9. Установка обуви на подошву

10. Установка молнии

11. Большое количество дополнительных авторских фишек валяния качественной обуви.

Время для освоения технологии 2 блока 2 месяца.

то есть у вас будет возможность в течении 2х месяцев, с моей помощью освоить эту технологию.

Время на освоение полного курса 4 месяца.

Как выглядит этот курс:

На специальной площадке выложен весь материал по технологии, вы можете его просматривать столько раз, сколько вам это нужно.

Все этапы разбиты на отдельные уроки.

После такой работы вы точно освоите всю технологию, и при изготовлении обуви самостоятельно у Вас уже не будет с ней сложностей.

Обучающий курс уже успешно работает.

МОЖНО ПРИОБРЕСТИ КАЖДЫЙ БЛОК ПО ОТДЕЛЬНОСТИ

Стоимость 1 блока 10000 руб.

Стоимость 2 блока 12000 руб.

Если вы приобретаете полный курс,

стоимость полного курса 17000 руб. 22000 руб.

Обувь ручной работы. Процесс создания

Начинается всё со снятия мерок, выбора фасона будущей пары обуви, рекомендаций модельера (бывает что в связи с анатомическими особенностями некоторые модели будут лучше смотреться или более удобны), подробно обсуждаем материал и особенности дизайна.

В этот раз выбор пал на кожу морского ската.

Если не удаётся выбрать из уже существующих моделей колодок, подключаем дизайнера, и получаем:

На колодке создаётся образ будущей пары, наносятся основные линии (на фото изготавливается другая пара, но суть ясна)

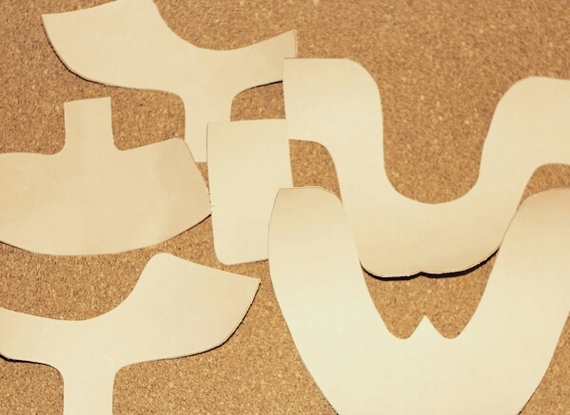

Переносим на плоскость, делаем более изящные изгибы, где необходимо припуски и прочие технологические тонкости и получаем первые выкройки.

Изготавливаем примерочную модель и приглашаем клиента на примерку. Примерочная модель изготавливается из низкосортной кожи и недорогих материалов. Эта модель визуализирует все пожелания клиента в дизайне, служит для выявления недостатков, корректировки выкроек, а возможно и самой колодки. После одобрительной примерки начинается работа над полноценной парой.

По заранее изготовленным лекалам делается раскрой материала с учетом его структуры, тягучести и имеющихся пороков.

Производиться брусовка краев для гладкого сочленения деталей внахлёст, после сшиваются между собой в определенной последовательности.

После сшивания деталей приступаем к изготовлению несущей стельки из чепрачной кожи растительного дубления.

Теперь можно переходить к затяжке заготовки на колодку.

Следующий этап вшивания кожаного ранта (заранее подготовленного из чепрачной кожи).

Пришло время подошвы с заранее выдавленным логотипом. После приклейки выполняется сшивание кожаного ранта с подошвой. Тем временем набираются каблуки из кожаных «фликов» и устанавливаются на пару. Обтачиваем рашпилем, вышкуриваем наждачной бумагой разной зернистости, окрашиваем. В данной паре также устанавливаем набойку и профилактику.

И настала работа по выглаживанию и полировке уреза подошвы, каблука и верха. После полировки можно достать колодку и изготовить вкладную стельку, вдеть шнурки и пара готова!

Мужская работа или как я училась делать обувь

Уже не помню как все начиналось и что именно меня сподвигло на пошив обуви. Возможно желание уметь то, чего не умею и кажется нереально трудным. А может быть желание заняться тем, чем не получилось раньше.

Так или иначе обдумывала это решение очень долго. Взвешивала доводы за и против, и конечно сумма за обучение тоже требовала согласия всего моего внутреннего я. Но время не изменило решения и вот я пошла.

Предстояло приобрести ещё много материалов для обучения и для непосредственного изготовления. Как обычно бывает времени отведенного на объяснение материала и особенно на его усвоение и повтор оказалось мало. Необходимо было вникать, повторять и тренироваться дома.

Можно сказать мне повезло в том, что нас было мало человек и больше времени уделялось каждому. Конечно, если изучать все с нуля, это очень сложно. Но с каждым занятием, я поднимала из своих глубин, подзабытые знания и умения.

Для всего этого процесса необходимо знание не только строения человека, его скелета, системы мышц, других систем, их взаимодействие и функции, но также конструирование базисных моделей. Это важнейший материал, именно на нем строится вся последующая работа.

Мы знакомились с итальянской методикой построения обуви. Она больше рассчитана на творческий процесс и доработку уже в материале, там меньше формул и четких характеристик. Поэтому она больше подходит для ручного изготовления обуви, дает возможности творчества. Несмотря на это, нужно было обязательно запомнить несколько расчетных формул и постоянных величин.

Как оказалось существует несколько способов построения отдельных элементов, видимо каждый мастер делает как ему удобно. и конечно есть абсолютно обязательные основы, которые нужно соблюдать, чтобы получить анатомически правильную конструкцию и в конечном итоге саму обувь.

У каждого, кто пришел на эти курсы были свои мысли и цели. У каждого были разные возможности. У каждого своя колодка и поэтому все получилось разное.

После построения базовых моделей, мы в итоге должны были построить свою. По чертежам выбранных моделей нужно было выполнить деталировку верха и подкладки. Благодаря разным формам колодок и разным рукам, рисовавшим конструкцию и детали, одинаковая модель была настолько разной. В этом я убедилась абсолютно точно.

С этим багажом мы шли на сборку заготовки. Там под чутким руководством раскроили верх, подкладку и дублирующий материал. Одновременно получили знания по выбору материалов, по дефектам допустимым и нет, по нормам раскладки деталей и прочее. Конечно при раскрое нескольких пар мастера стараются сократить отходы и использовать материал по максимуму. Поэтому в процессе раскроя есть нормы и правила. Если раскрой деталей идет из натуральной кожи, то необходимо знать топографические участки шкуры. Чтобы пара была одинаковой не только по материалу, но и по качеству, необходимо производить раскрой по правилам.

Сборка заготовки дело крапотливое, требует внимания и сосредоточение. Также у каждой конструкции есть своя последовательность операций сборки. Она может быть на швейной машинке, так и ручная. Качество и аккуратность сборки будет отражаться в готовом изделии. Ничего не должно мешать ноге в обуви, все нитки и узелки аккуратно убираются внутрь между деталями.

И вроде бы все делается приблизительно, так скажем на глазок. Но этот глазок должен быть хорошо заточен и откалиброван. Немного неприятных моментов было связано с запахами клея и ацетона. Хорошо это решается проветриванием помещения. Ещё один момент, затяжку надо делать побыстрее, пока совсем не высох клей. Нужно успеть разгладить складочки и замены, иначе они останутся в готовой обуви. А дальше, выравнивая складки образовавшиеся по следу колодки, параллельно вбивать зятяжные гвоздики, чтобы уменьшить толщину затяжной кромки и закрепить для формовки. Но это все оказалось не самым сложным.

Итогом всего курса была готовая полупара, почти доделанная к ней вторая и много правил и требований к рабочему месту, инструментам и самим действиям во время процесса.

Ещё я узнала, что замшу сейчас почти не изготавливают, это очень дорогой материал, требующий особого сырья и дорогой отделки. Так что вот, покупаем мы с вами либо, велюр, либо список.

kak_eto_sdelano

kak_eto_sdelano

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

Далее правим колодку по снятым меркам с припусками под суточное изменение стопы и динамическую деформацию, в носочной части для пальцев оставляем свободное пространство и придаём желаемую форму носу.

Обклеиваем колодку малярным скотчем, важно обклеить без натяжения, если где то плохо ложится лучше надрезать, складки допускаются.

Наносим основные линии, это линия середины колодки (через гребень колодки, как бы делит колодку на 2 части) и линию кальцаты (линия между 2мя наивысшими точками боков колодок). Далее приступаем к творчеству, рисуем то что хотим видеть в итоге. Это методика хороша при индивидуальном пошиве, сразу видно что будем иметь в итоге, Миланская технология, типо).

Снимаем скотч с колодки, это будет наша развёртка с нанесённым дизайном. Делаем корректировку. На фото не полная корректировка, ещё в пятке нужна, поспешил с фото.

По развёртке строим выкройки, я делаю с картона или ватмана. Припуски под шов делаю 8-10 мм, под затяжную кромку 15-20 мм, по мурзилкам пишут что подл затяжную кромку можно меньше, но я перестраховываюсь, так сказать припуск на рукожопость) На фото выкройки для верха, для подклада не фотал, при построении выкроек для подклада важно учесть чтобы шав верха и подклада не накладывались друг на друга, иначе будет тереть ногу.

По выкройкам раскраиваем кожу и подклад, я использую кожу 1.2-1,5 мм растительного дубления, важно учитывать линии растяжения, иначе обувь быстро потеряет форму и превратиться в калошу. На фото опять раскроены только детали верха, без подклада.

В местах где детали сшиваются между собой срезаем край кожи (шерфовка, брусовка) чтобы шов не выделялся и не давил ногу, край должен выходить в 0, при сшивании получится 1 толщина кожи, а не 2, большой + к комфорту. Опять только верх, с подкладом всё тоже самое.

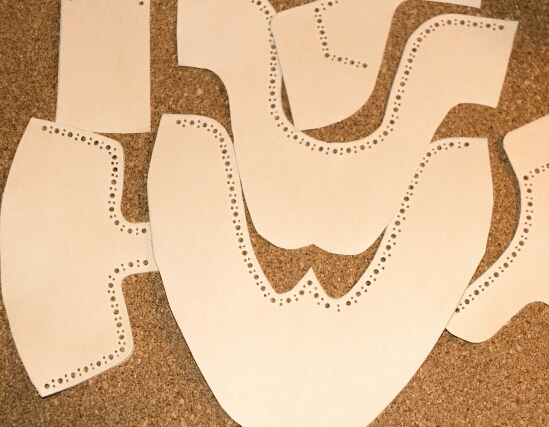

Делаем перфорацию, в вконтакте продают готовые пробойники для брогирования, но я делал простыми пробойниками диаметром 3 и 1 мм.

Сшиваем детали, важно делать всё симметрично, иначе при затяжке будет большой геморой. Так как машинки я не имею, то шью руками, + к надёжности и долговечности))). Отверстия под шов делаю самодельным пробойником выполненным из перьевого сверла, шаг 2 мм, зуб 0.6 мм, нитки вощёные, шов забивается воском и хорошо держит воду. На фото собранный верх с пришитой подкладкой, пятка из замши.

Готовим затяжную стельку, вырезаем с чепрака или воротка 2,5-3,5 кусок по контуру следа колодки с припуском около 1-1,5 см, хорошо смачиваем и провяливаем, размещаем по следу колодки и натягиваем хорошо фиксируя гвоздиками по контуру и в центре и обстукиваем. Ждём какое то время пока высохнет.

Немного увлажняем край и срезаем лишнее, добиваемся ровного и аккуратного контура, шкурим, можно и тяп ляп отрезать, но мне внутренний перфекционист не позволяет, внутри под вставной стелькой будет видно неровность.

Этап так этап, не даром совпало с пунктом 13 в повествовании, т.к у меня нет настоящего инструмента для вырезания губы, делаю эту операцию простым косячком, самая не любимая операция я бы сказал. Суть, вырезать в половину толщины на толстом чепраке возвышение куда будет пришиваться рант и верх.

Прокалываем отверстия по всему периметру изогнутым шилом, можно и в процессе шитья накалоть, но так удобнее. В разных методиках эту операцию делают по разному, кто то только до талии прошивает, кто то до каблука, я предпочитаю по всему периметру прошить. Итого около 90 *2 дырочек)))

Приступаем к предварительной затяжке, как говорят к посадке. Выполняю это на «мокрую», цель растянуть кожу и придать форму колодки, возможно придётся повозиться чтобы все элементы дизайна были на своих местах. Язык и по канту прихватываем гвоздиками чтобы была нужная высота и расположение. Верхний край берцев и кант должен быть на своём месте, иначе будет тереть ногу. Выжидаем время, 2-3 дня. На фото тут стелька до вырезания губы, посадку чуть раньше делал на втором чтобы одинаковое время выстаивались.

Готовим подноски и задники, чепрак растишка 2-2,5 мм, мочим, вялим, околочиваем немного и вырезаем по форме задника и подноска.

Вынимаем гвозди и смотрим что у нас вышло с верхом, всё устроило, смачиваем, затягиваем отдельно от верха подклад, тянем как следует чтобы вытянуть хорошо кожу, фиксируем гвоздиками.

Ставим подносок и пятку, прихватываем гвоздями и хорошенько растягиваем и фиксируем гвоздями, немного подсушиваем и остервенело околачиваем чтобы кожа уплотнилась по максимуму, окончательно сушим и ещё всё хорошенько обстукиваем. После шкурим всё, придаём носу желаемую форму и сглаживаем переходы, чтобы пальцем не ощущался стык подноска и задника с подкладом. Не обязательная операция, но я делаю, между подноском и задником приклеиваем кусочек не тянущейся ткани, шириной около 25 мм, так называемые «бочки», исключают деформацию обуви при длительной носке, использую латексный эко клей).

Через шаблон мажем подносок и задник латексным клеем и затягиваем верх на мокрую, отставляем. ждём когда всё высохнет.

Отгибаем гвоздики поднимаем затяжную кромку мажем клеем хорошо и опять загибаем гвозди, остукиваем до появления чёткой грани. Сушим. Вынимаем гвозди.

Околачиваем верх устраняя все неровности, этот процесс может длиться несколько часов. добиваемся идеала))

Красим, я использовал проф краску Kenda Farben, в данном случае цвет Mogano, т.е красное дерево.

Опять всё околочиваем, по появляющемуся блеску выявляем все неровности и ещё раз околачиваем, этим можно заниматься пару дней)))

Жируем, использую копытное масло. Даём впитаться хорошенько.

Мега матерный этап, пришиваем рант, суть в том чтобы кривым шилом пройти через губу, кромку подклада и верха и выйти в рант и продеть нитку и затянуть седельным швов с «узелком» Узелок не даст располстись шву даже если половина стяжков перетрётся лет через 20))) Да, нитка пропитывается спец составом или воском.

Срезаем лишнее от верха и подклада, ровняем всё.

Ставим супинатор (геленок) метал, можно дерево. Фиксируем его кожей.

Заполняем пустое пространство пробкой, некий амортизатор и со временем примет форму ноги, ещё плюсик к комфорту. Раньше считалось что такой наполнитель снимает усталость и помогает при головных болях, не берусь утверждать))))))))))))

Далее к сожалению не фотографировал, грязный процесс)

Готовим подошву и флики для каблука. Для этого берём кожу растишку толщной 4-5 мм, вымачиваем хорошо, сутки провяливаем и выколачиваем.

Прокалываем отверстия через рант и подошву и выходим в прорезанный канал, хорошо затягиваем, шьётся седельным швом с узлом.

В области пятки подрезаем выступ и приступаем к набору каблука.

Первый флик каблука равняем и срезаем немного под углом чтобы выдержать плоскоть каблука, для того чтобы каблук опирался всей поверхностью.

Приклеиваем последующие флики до нужной высоты.

Стеклуем и приклеиваем набойку каблука и профилактику.

Обтачиваем урез подошвы и каблука, стеклим.

Приколачиваем набойку каблука гвоздями

Обрабатываем срез подошвы, красим пропитываем восками до нужного вида.

Снимаем технологические затяжки с места шнуровки, прокрашиваем что не прокрасилось.

Финишируем кожу, использую сначала жидкие воски от Kenda Farben, затем ещё околачиваем, ещё раз мажем восками. Даём высохнуть сутки. Далее полируем карнаубским воском. На фото готовых брог они после недельной носки и новый глянец наносить было лень))

Забываем о них на 1-2 недели. можно дольше, кожа привыкает к колодке и принимает форму.

Делаем шнурки, из чепрачной части шкуры.

Снимаем с колодки, примеряем, радуемся) Возможно, какие то этапы забыл описать. На всё про всё ушло чуть более 1 месяца.

Небольшой рассчет себестоимости обуви ручной работы, расскажу на своём примере, во сколько обошлись мне броги, только стоимость материалов, стоимость инструмента не учитываю. Данный подсчёт не имеет ни чего общего с коммерческой ценой пошива обуви, где оплачивается аренда мастерской, работа мастера и т.д.

Итак, кожа растительного дубления, средняя цена около 40 р за дц, в шкуре в среднем 150-170 дц + доставка, на одну пару, верх + подклад ушло около около 50 дц = 2266р

Низ обуви, чепрак растительного дубления толщина 4мм, цена около 50р за дц + доставка, средний размер 70-100 дц, на пару уходит около 35 дц = 2150р

Клей латексный, литр 800р, на пару уходит около 150 мл = 120р

Супинаторы = 30 р

Нитки примерно р 100

Гвоздики, 50р)

Краска, литр 1200, на пару уходит около 150 мл, = 180р

Финишные средства, округлим за всё 200р

Профилактика 150р

Набойки на каблук 150р

Итого примерно получаем сумму равную 5396, не мало, можно купить 2 пары китайской обуви которая если повезёт, прослужит по 1 сезону

Не буду рекламировать обувь ручной работы, каждый сам выбирает что ему важно и предпочтительнее, я предпочитаю носить обувь которая сшита идеально по ноге и будет служить очень долго, можно сказать даже десятилетие)), из обслуживания требуется только пропитка маслом, воск и замена профилактики раз в пару лет)

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану (shauey@yandex.ru) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Еще раз напомню, что посты теперь можно читать на канале в Телеграме

и как обычно в инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Жми на кнопку, чтобы подписаться на «Как это сделано»!

kak_eto_sdelano

kak_eto_sdelano